Elmas titreşimli membran ve üretim yöntemi, kalıbın üzerindeki ayrışmış gazı harekete geçiren düzensiz bir enerjinin (örneğin termal direnç teli, plazma, alev) geçirilmesiyle, kalıbın kavisli yüzeyi ile ayrışmış gazı harekete geçiren düzensiz enerji arasındaki mesafe farkını kullanarak farklı ısıtma etkileri oluşturur. Elmas malzeme kalıbın yüzeyine kaplandığında, elmas malzemenin büyümesi farklı olur, böylece elmas titreşim filmi homojen olmayan titreşim özelliklerine sahip olur ve bu da elmas titreşim filminin daha geniş bir ses bant genişliğine sahip olmasını sağlar.

Diyafram malzemesi seçilirken, başlıca hususlar sertlik ve sönümleme özellikleridir. Sertlik, malzemenin doğal frekansını belirler; yüksek sertliğe sahip malzemenin doğal frekansı nispeten yüksektir ve bunun tersi olarak, düşük sertliğe sahip malzemenin doğal frekansı da düşüktür. İyi sönümleme özelliklerine sahip malzemeler, titreşimli membranın daha düzgün bir titreşim tepkisi vermesini sağlayarak, titreşimli membranın çıkış ses basıncı seviyesini daha düzgün hale getirir.

Geleneksel olarak yaygın kullanılan titreşimli diyafram malzemeleri arasında kağıt, polimer plastik malzemeler, metaller (Be, Ti, Al), seramikler vb. bulunur. Kağıt ve polimer malzemeler iyi sönümleme özelliklerine sahiptir, ancak sertlikleri zayıftır ve kolayca hasar görürler; ayrıca düşük sertlikleri, maksimum çalışma frekanslarını sınırlamak için yeterli değildir. Metal titreşimli film daha iyi sertliğe sahip olsa da, Be, Ti gibi yüksek sertlikteki metaller pahalıdır ve işlenmesi zordur. Seramik malzemeler de karmaşık sinterleme işlemlerine sahiptir. Elmas malzemenin mükemmel mekanik özellikleri ve mukavemeti nedeniyle, hafif, yüksek sertlikte diyaframların üretimi için uygundur ve orta ve yüksek frekanslı hoparlörlerde kullanılabilir. İstenen ses, diyaframın titreşim frekansı yoluyla üretilir. Diyaframın titreşim frekansı ne kadar yüksek olursa, diyaframın mekanik mukavemeti ve kalite gereksinimleri o kadar sıkılaşır ve diyafram yapımında elmas malzeme kullanılması bu amaca ulaşmayı sağlar.

Genel olarak, titreşimli membranın tepki frekansının bir üst sınırı vardır. Bununla birlikte, titreşimli membran elmas veya diğer malzemelerden yapılmış olsun, genel malzeme özelliklerinin homojenliği nedeniyle doğal frekans belirli bir aralıkla sınırlıdır, bu da bant genişliği performansını sınırlar. Sönümleme özellikleri ve sertlik keyfi olarak değiştirilemez, bu da ses kalitesini ve tını performansını sınırlar. Bu nedenle, insan kulağının kabul edebileceği frekans aralığını kapsamak istiyorsanız, en iyi ses efektini elde etmek için genellikle aynı anda farklı bant genişliklerine ve frekans üst sınırlarına sahip birden fazla diyafram kullanmanız gerekir. Bu nedenle, önceki teknikte, titreşimli membranı bölümler halinde yapmak için farklı malzemeler kullanma teknolojisi mevcuttur. Titreşimli membranın orta kısmı yüksek sertliğe sahip bir malzemeden, dış halkası ise düşük sertliğe sahip bir malzemeden yapılır. Daha sonra bu iki parça birleştirilerek tek bir titreşimli membran oluşturulur. Bu sayede aynı anda iki farklı malzeme sertliğine ve kalınlığına sahip titreşimli membran daha geniş bir bant genişliğini kapsayabilir. Bununla birlikte, titreşimli filmin kalınlığı genellikle son derece incedir ve birleştirme işlemi zordur. Elmas malzemelere uygulanacaksa, yapıştırma teknolojisi ve yapıştırma maddesi çok büyük sorunlar teşkil eder, bu nedenle elmas malzemelere uygulanması kolay değildir.

Yukarıdaki sorunları çözmek için, bu buluş, elmas titreşimli filmin farklı bölgelerindeki sertlik, kalınlık ve sönümleme özelliklerini değiştirebilen, böylece düzensiz titreşim özelliklerine sahip ve geniş bir frekans aralığını kapsayan bir elmas titreşimli film ve üretim yöntemini önermektedir.

Bu buluşta açıklanan elmas titreşimli membran ve üretim yöntemine göre, kavisli yüzeye sahip bir kalıp sağlanır ve ayrışmış bir gazı harekete geçiren homojen olmayan (eşdeğer olmayan) bir enerji, kalıbın üst kısmından geçerek yüksek sıcaklık üretir ve kalıbı ısıtarak kalıbın yüzeyinde eşit olmayan bir sıcaklık dağılımı oluşturur.

Örneğin,

1. Isıl direnç teli merkez noktadır (en yüksek enerji alanı) ve reaksiyon maddesinin konsantrasyonu düzensiz bir halka dağılımı gösterir.

2. Yüksek frekanslı enerji ile uyarılan plazmada dalga boyu, genlik ve durağan dalgaların etkileri nedeniyle, tepkimeye giren maddelerin konsantrasyonu, düzensiz dağılımlı küresel bir şekil gösterir.

3. Alev enerjisi merkez bölgeden dışa doğru azalır ve tepkimeye giren maddelerin konsantrasyonu düzensiz ve farklı bir dağılım gösterir.

Yukarıdaki enerji azalmasıyla oluşan sıcaklık ve reaksiyon maddesi konsantrasyonu sırayla hızla dışa doğru azalır; bu nedenle, farklı kalıp yüzey pozisyonları, farklı reaksiyon maddesi konsantrasyon bölgeleriyle temas ederek farklı yapısal durumlara ve farklı kalınlıklara sahip elmas filmlerin oluşmasına neden olur ve bu da elmas malzemenin homojen olmayan (tekdüze olmayan) titreşim özelliklerine sahip olmasına yol açar; örneğin kalınlık veya sertlik gibi özelliklerde düzensiz dağılım görülür ve daha sonra elmas ince film kalıptan çıkarılarak elmas titreşim filmi oluşturulur. Elmas malzemelerin yapısal durumları arasında mikro kristal (Micro-crystal), nano kristal (Nano-crystal) vb. bulunur.

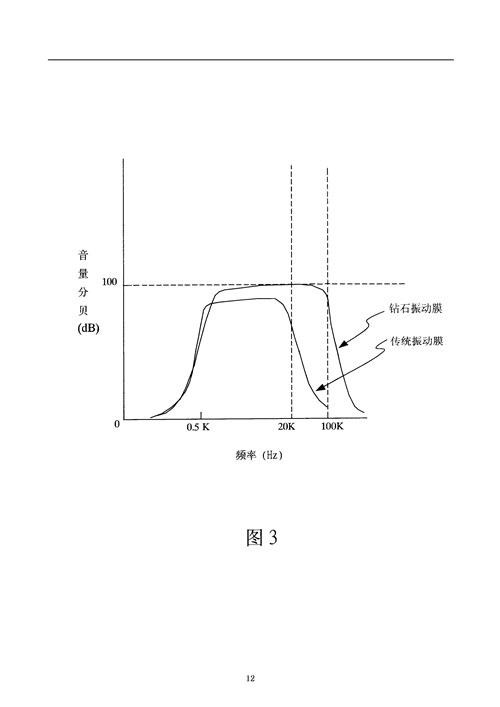

Bu buluşa göre üretilen elmas titreşimli filmde, sertlik ve kalınlık homojen değildir; orta bölgenin sertliği yüksek, kenar bölgenin sertliği düşük, orta bölgenin kalınlığı büyük, kenar bölgenin kalınlığı ise küçüktür. Her bir parçanın titreşim özellikleri, sertlik ve kalınlığın etkisiyle farklı doğal frekanslara sahip olur, böylece elmas diyafram daha geniş bir bant genişliğine sahip olabilir.

Çizimlerin açıklaması

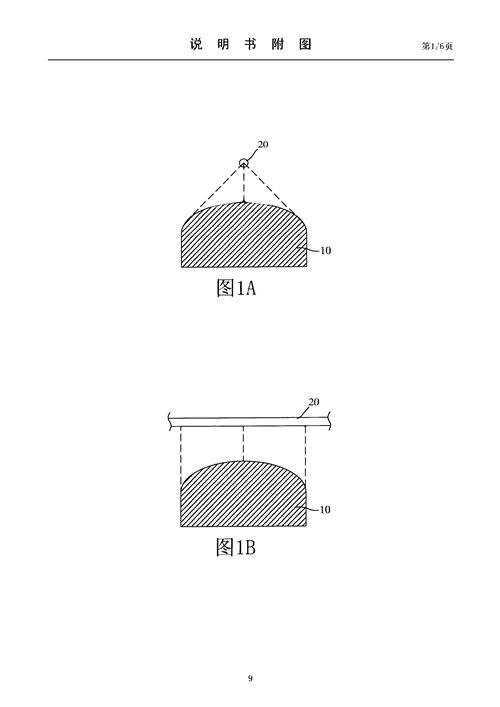

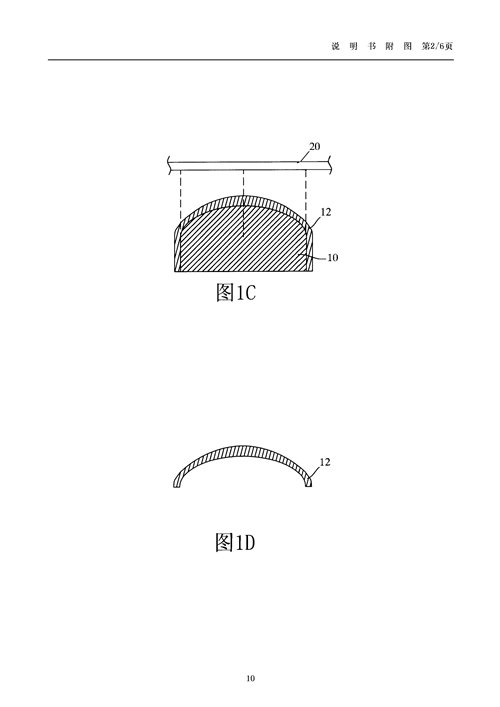

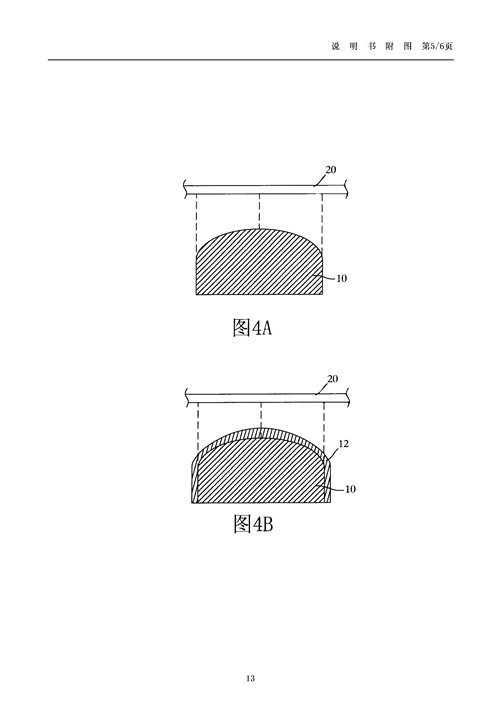

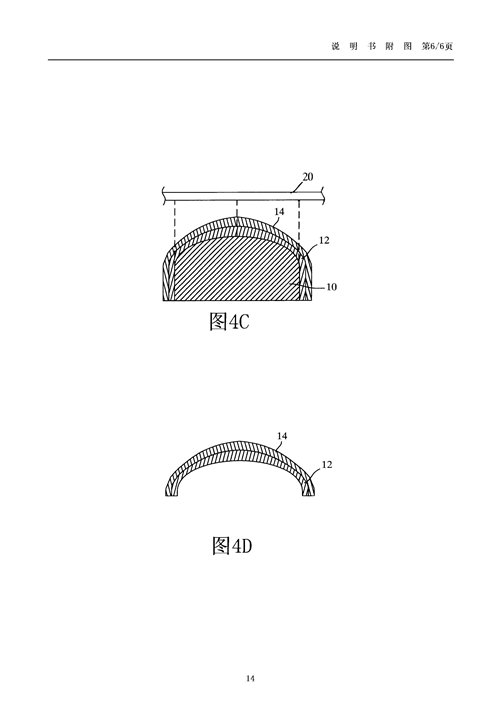

Şekil 1A-1D, bu buluşun ilk tercih edilen uygulama biçiminin üretim sürecinin şematik diyagramlarıdır;

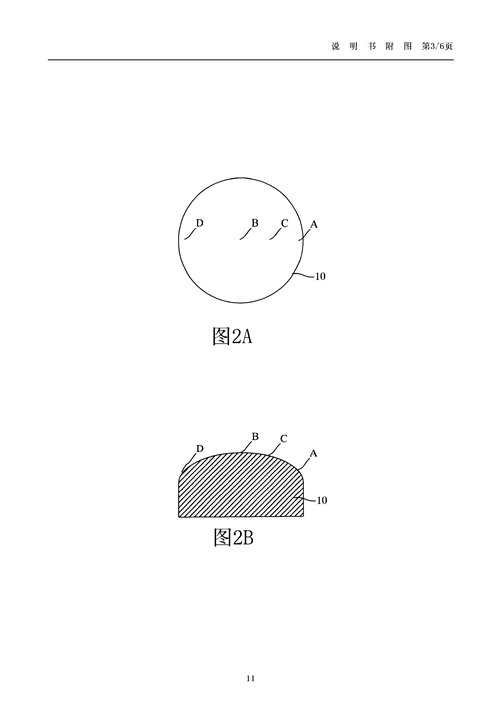

Şekil 2A, ilk tercih edilen uygulama örneğinin kalıbının üstten görünümüdür;

Şekil 2B, ilk tercih edilen uygulama örneğinin kalıbının yandan görünümüdür;

Şekil 3, ilk tercih edilen uygulama örneğinin ve önceki teknik durumun frekans ve hacim analizini göstermektedir; ve

4A-4D, bu buluşun ilk tercih edilen uygulama biçiminin üretim sürecinin şematik diyagramlarıdır.

Bunlar arasında referans işaretleri de bulunmaktadır:

10 kalıp

12 Birinci Titreşim Katmanı

14. İkinci Titreşim Katmanı

20 termal direnç teli

A, B, C, D kalıp yüzeyi

Yayın tarihi: 30 Haz-2023