Алмазная вибрирующая мембрана и способ ее изготовления, заключающийся в пропускании неравномерной энергии (например, терморезистора, плазмы, пламени), возбуждающей диссоциированный газ над формой, с использованием расстояния между изогнутой поверхностью формы и неравномерной энергией, возбуждающей диссоциированный газ. Различия в энергии, возбуждающей диссоциированный газ, приводят к различным эффектам нагрева. Когда алмазный материал наносится на поверхность формы, рост алмазного материала происходит по-разному, поэтому алмазная вибрационная пленка имеет неоднородные вибрационные характеристики, что обеспечивает ей более широкую полосу пропускания звука.

При выборе материала диафрагмы основными факторами являются твердость и демпфирующие характеристики. Твердость определяет собственную частоту колебаний материала: собственная частота материала с высокой твердостью относительно высока, и наоборот, собственная частота материала с низкой твердостью также низка. Материалы с хорошими демпфирующими характеристиками обеспечивают более плавную вибрационную характеристику вибрирующей мембраны, что делает уровень звукового давления на выходе более равномерным.

Традиционно в качестве материалов для вибрационных мембран используются бумага, полимерные пластики, металлы (Be, Ti, Al), керамика и др. Бумага и полимерные материалы обладают хорошими демпфирующими свойствами, но имеют низкую жесткость, легко повреждаются, а низкая твердость недостаточна для обеспечения максимальной рабочей частоты. Хотя металлические вибрационные пленки обладают лучшей твердостью, высокотвердые металлы, такие как Be, Ti и др., дороги и сложны в обработке. Керамические материалы также имеют проблему сложных процедур спекания. Благодаря превосходным механическим свойствам и прочности алмазный материал подходит для изготовления легких, высокожестких диафрагм и может использоваться в средне- и высокочастотных динамиках. Желаемый звук генерируется за счет частоты колебаний диафрагмы. Чем выше частота колебаний диафрагмы, тем строже требования к ее механической прочности и качеству, и использование алмазных материалов для изготовления диафрагмы позволяет достичь этой цели.

В общем случае, вибрирующая мембрана имеет верхний предел частоты отклика. Однако, независимо от того, изготовлена ли вибрирующая мембрана из алмаза или других материалов, собственная частота ограничена определенным диапазоном из-за однородных общих свойств материала, что ограничивает ее полосу пропускания. Характеристики демпфирования и жесткость нельзя произвольно изменять, что ограничивает качество звука и тембровые характеристики. Поэтому, если необходимо охватить частотный диапазон, приемлемый для человеческого уха, обычно требуется одновременно использовать несколько диафрагм с разной полосой пропускания и верхними пределами частоты для достижения наилучшего звукового эффекта. Поэтому в предшествующих технических решениях существует технология использования различных материалов для изготовления вибрирующей мембраны по секциям. Центральная часть вибрирующей мембраны изготавливается из материала с высокой твердостью, а внешнее кольцо — из материала с низкой твердостью. Затем эти две части соединяются, образуя единую вибрирующую мембрану, обладающую одновременно двумя различными твердостями и толщинами материала, что позволяет охватывать более широкую полосу пропускания. Однако толщина вибрирующей пленки обычно чрезвычайно мала, а работы по соединению сложны. Если его применять к алмазным материалам, то технология склеивания и связующее вещество представляют собой очень большие проблемы, поэтому его применение к алмазным материалам сопряжено с трудностями.

Для решения вышеуказанных проблем в настоящем изобретении предлагается алмазная вибрационная пленка и способ ее изготовления, позволяющие изменять твердость, толщину и демпфирующие характеристики различных областей алмазной вибрационной пленки, благодаря чему она обладает неравномерными вибрационными характеристиками и охватывает широкий частотный диапазон.

Согласно описанному в настоящем изобретении способу изготовления алмазной вибрирующей мембраны, предусмотрена форма с изогнутой поверхностью, через верхнюю часть формы проходит неоднородная энергия, возбуждающая диссоциированный газ, что приводит к высокой температуре нагрева формы и, как следствие, к неравномерному распределению температуры на ее поверхности.

Например, с

1. Терморезистор представляет собой центральную точку (область с наибольшей энергией), а концентрация реакционной среды имеет неравномерное кольцевое распределение.

2. Вследствие влияния длины волны, амплитуды и стоячих волн на плазму, возбуждаемую высокочастотной энергией, концентрация реагирующих веществ принимает сферическую форму с неравномерным распределением.

3. Энергия пламени затухает от центральной области, а концентрация реагирующих веществ имеет неравномерное, расходящееся распределение.

Температура и концентрация реакционной среды, создаваемые вышеуказанной энергией, быстро и последовательно снижаются; следовательно, различные участки поверхности формы контактируют с различными областями концентрации реакционной среды, что приводит к росту алмазных пленок с различными структурными состояниями и различной толщиной, в результате чего алмазный материал приобретает неоднородность (неоднородность) вибрационных характеристик, таких как толщина или твердость, которые имеют неравномерное распределение, и затем тонкая алмазная пленка удаляется из формы, образуя алмазную вибрационную пленку. Структурные состояния алмазных материалов включают микрокристаллы (микрокристаллы), нанокристаллы (нанокристаллы) и так далее.

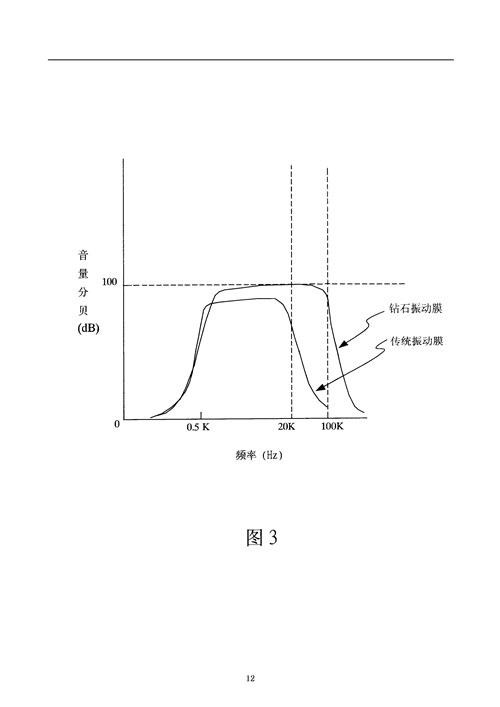

Согласно настоящему изобретению, твердость и толщина алмазной вибрационной пленки неравномерны: твердость в средней части высока, твердость в краевой области низка, толщина в средней части велика, а толщина в краевой области мала. Вибрационные характеристики каждой части зависят от твердости и толщины, что приводит к различным собственным частотам, благодаря чему алмазная диафрагма может иметь более широкую полосу пропускания.

Описание чертежей

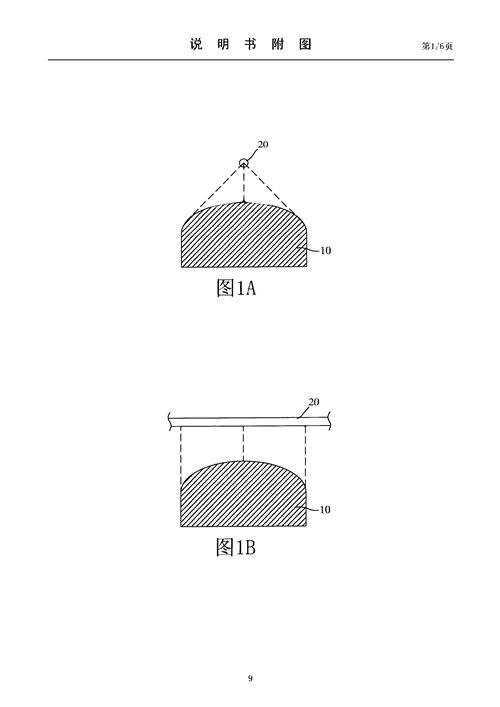

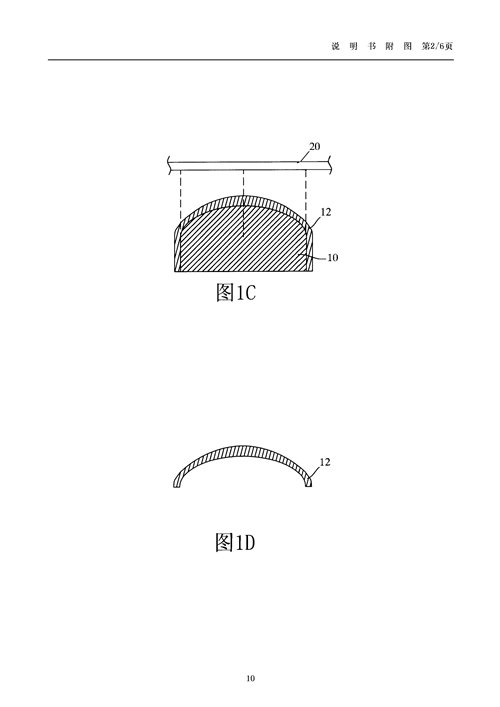

На рисунках 1A-1D представлены схематические диаграммы процесса производства первого предпочтительного варианта осуществления настоящего изобретения;

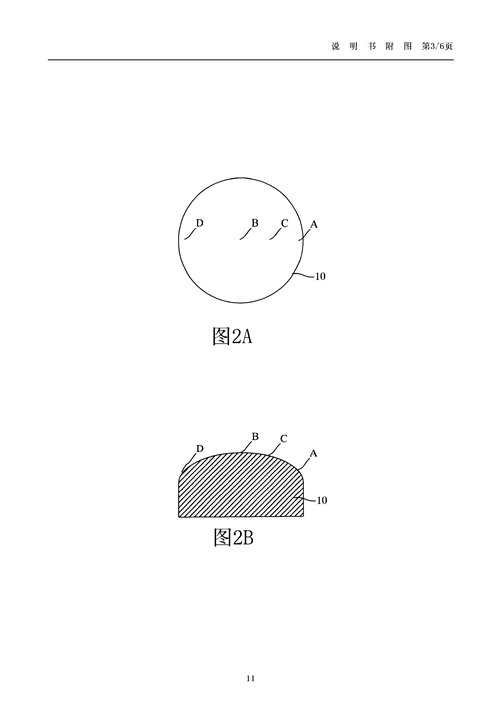

На рис. 2А показан вид сверху на форму первого предпочтительного варианта осуществления;

На фиг. 2B показан вид сбоку пресс-формы первого предпочтительного варианта осуществления;

На рис. 3 представлен анализ частоты и объема для первого предпочтительного варианта осуществления и предшествующего уровня техники;

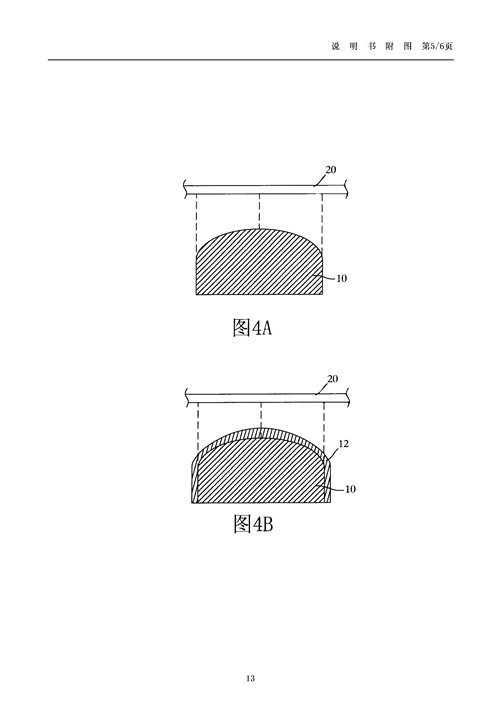

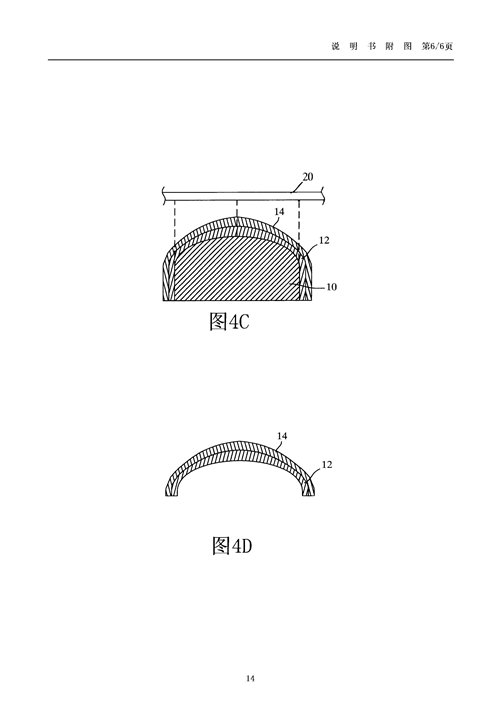

На рисунках 4A-4D представлены схематические диаграммы процесса изготовления первого предпочтительного варианта осуществления настоящего изобретения.

Среди них – справочные знаки:

10 форм

12 Первый вибрационный слой

14-секундный вибрационный слой

20 терморезисторов

A, B, C, D поверхность формы

Дата публикации: 30 июня 2023 г.