Diamentowa membrana wibracyjna i jej metoda wytwarzania, przepuszczająca nierównomierną energię (np. drut oporowy termiczny, plazmę, płomień), która wzbudza zdysocjowany gaz nad formą, wykorzystując odległość między zakrzywioną powierzchnią formy a nierównomierną energią wzbudzającą zdysocjowany gaz. Różnice wynikają z różnych efektów cieplnych. Po nałożeniu materiału diamentowego na powierzchnię formy, wzrost materiału diamentowego jest różny, dzięki czemu diamentowa warstwa wibracyjna ma niejednorodną charakterystykę wibracji, a tym samym szersze pasmo przenoszenia dźwięku.

Przy wyborze materiału membrany, głównymi kryteriami są twardość i właściwości tłumiące. Twardość determinuje częstotliwość drgań własnych materiału, a częstotliwość drgań własnych materiału o wysokiej twardości jest stosunkowo wysoka, i odwrotnie, częstotliwość drgań własnych materiału o niskiej twardości jest również niska. Materiały o dobrych właściwościach tłumiących mogą sprawić, że drgająca membrana będzie miała bardziej płynną odpowiedź wibracyjną, co przełoży się na niższy poziom ciśnienia akustycznego.

Tradycyjnie powszechnie stosowane materiały membran wibracyjnych obejmują papier, polimerowe tworzywa sztuczne, metale (Be, Ti, Al), ceramikę itp. Materiały papierowe i polimerowe mają dobre właściwości tłumiące, ale słabą sztywność i łatwość uszkodzeń, a niska twardość nie wystarcza, aby je wytworzyć Maksymalna częstotliwość robocza jest ograniczona. Chociaż metalowa folia wibracyjna ma lepszą twardość, metale o wysokiej twardości, takie jak Be, Ti itp., są drogie i trudne w obróbce. Materiały ceramiczne mają również problem ze skomplikowanymi procedurami spiekania. Ze względu na doskonałe właściwości mechaniczne i wytrzymałość materiału diamentowego, nadaje się on do produkcji lekkich membran o wysokiej sztywności i może być stosowany w głośnikach o średniej i wysokiej częstotliwości. Pożądany dźwięk jest generowany poprzez częstotliwość drgań membrany. Im wyższa częstotliwość drgań membrany, tym surowsze są wymagania dotyczące wytrzymałości mechanicznej i jakości membrany, a zastosowanie materiałów diamentowych do wykonania membrany może osiągnąć ten cel.

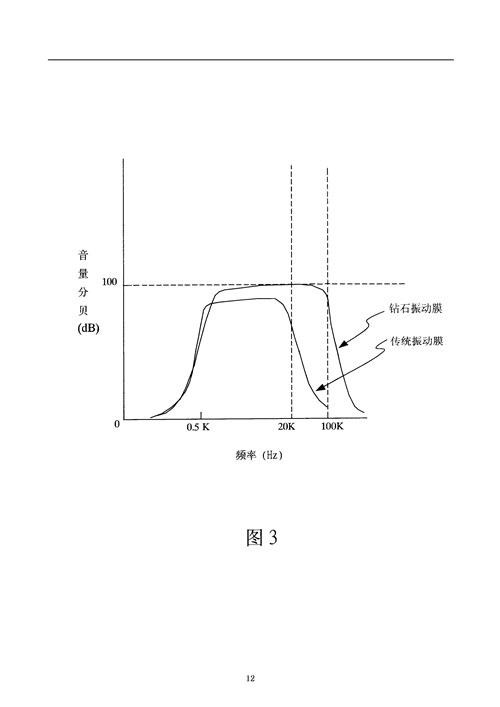

Ogólnie rzecz biorąc, drgająca membrana ma górną granicę częstotliwości odpowiedzi. Jednak niezależnie od tego, czy drgająca membrana jest wykonana z diamentu, czy z innych materiałów, częstotliwość własna jest ograniczona do określonego zakresu ze względu na jednolite właściwości materiału, co ogranicza jej pasmo przenoszenia. Charakterystyki tłumienia i sztywność nie mogą być zmieniane arbitralnie, co ogranicza jakość dźwięku i barwę. Dlatego, aby pokryć zakres częstotliwości akceptowalny dla ludzkiego ucha, zazwyczaj należy ustawić wiele membran o różnych pasmach przenoszenia i górnych granicach częstotliwości w tym samym czasie, aby uzyskać najlepszy efekt dźwiękowy. Dlatego w stanie techniki istnieje technologia wykorzystująca różne materiały do wykonania drgającej membrany w sekcjach. Centralna część drgającej membrany jest wykonana z materiału o wysokiej twardości, a pierścień zewnętrzny z materiału o niskiej twardości. Następnie te dwie części są łączone, aby utworzyć pojedynczą. Drgająca membrana ma jednocześnie dwa materiały o różnej twardości i grubości i może pokryć większe pasmo przenoszenia. Jednak grubość folii wibracyjnej jest zazwyczaj bardzo cienka, a łączenie jej jest trudne. Jeśli ma być stosowana do materiałów diamentowych, technologia wiązania i spoiwo stanowią poważne problemy, dlatego nie jest łatwa do zastosowania w przypadku materiałów diamentowych.

Aby rozwiązać powyższe problemy, niniejszy wynalazek proponuje diamentową folię wibracyjną i metodę jej wytwarzania, która umożliwia zmianę twardości, grubości i charakterystyk tłumienia różnych obszarów diamentowej folii wibracyjnej, dzięki czemu ma ona nierównomierne charakterystyki wibracji i obejmuje szeroki zakres częstotliwości.

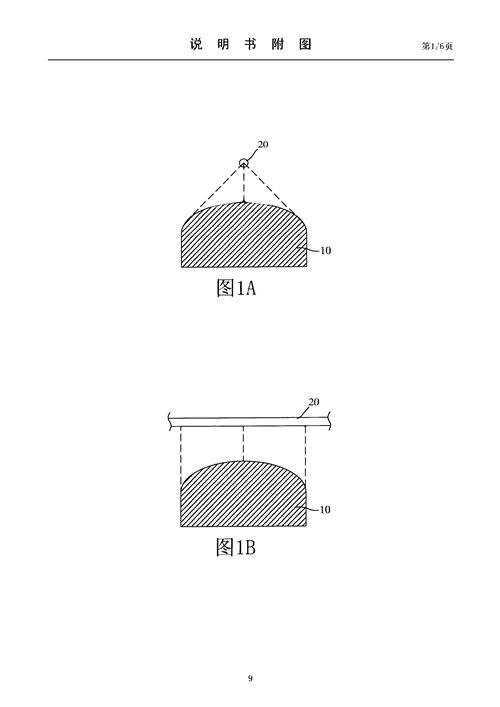

Zgodnie z ujawnioną w niniejszym wynalazku wibrującą membraną diamentową i metodą jej wytwarzania, zapewniono formę o zakrzywionej powierzchni, a niejednorodna (niejednorodna) energia, która wzbudza rozproszony gaz, przechodzi przez górną część formy, generując wysoką temperaturę w celu ogrzania formy, tak aby powierzchnia formy charakteryzowała się nierównomiernym rozkładem temperatury.

Na przykład z

1. Przewód oporu cieplnego jest punktem środkowym (obszarem o najwyższej energii), a stężenie substancji reagującej wykazuje nierównomierny rozkład pierścieniowy.

2. Ze względu na wpływ długości fali, amplitudy i fal stojących na plazmę wzbudzoną energią o wysokiej częstotliwości, stężenie substancji reagujących przyjmuje kształt kulisty i nierównomiernie rozłożony.

3. Energia płomienia zanika na zewnątrz od obszaru centralnego, a stężenie substancji reagujących wykazuje nierównomierny, rozbieżny rozkład.

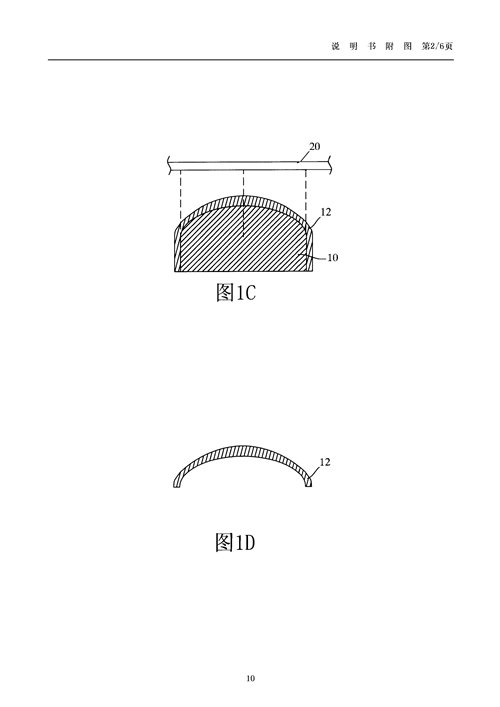

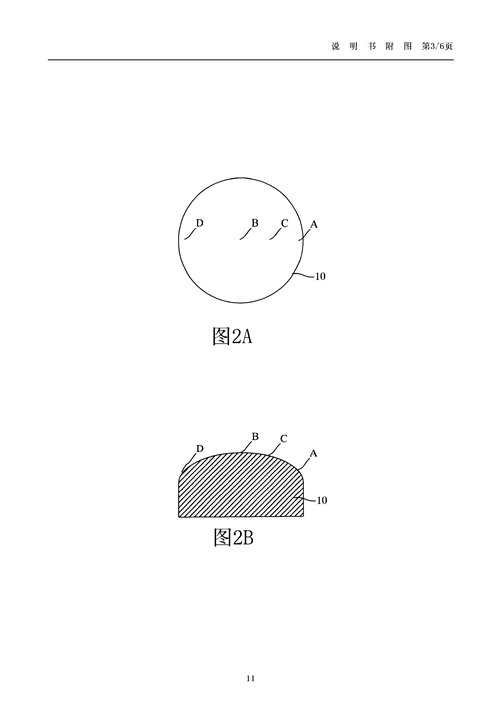

Temperatura i stężenie substancji reakcyjnej generowane przez powyższą energię gwałtownie maleją w sposób sekwencyjny, w kierunku zewnętrznym. W związku z tym, różne pozycje powierzchni formy stykają się z różnymi obszarami stężenia substancji reakcyjnej, tworząc warstwy diamentowe o różnych stanach strukturalnych i grubościach, co powoduje nierównomierność materiału diamentowego. (Niejednorodne) charakterystyki drgań, takie jak grubość lub twardość, charakteryzują się nierównomiernym rozkładem, a następnie cienka warstwa diamentowa jest usuwana z formy, tworząc diamentową warstwę wibracyjną. Stany strukturalne materiałów diamentowych obejmują mikrokryształy (mikrokryształ), nanokryształy (nanokryształ) i tak dalej.

Zgodnie z diamentową folią wibracyjną, wytworzoną zgodnie z niniejszym wynalazkiem, jej twardość i grubość nie są jednorodne. Twardość w części środkowej jest wysoka, twardość w części krawędziowej jest niska, grubość w części środkowej jest duża, a grubość w części krawędziowej jest mała. Charakterystyka wibracji każdej części zależy od twardości i grubości. Wpływ grubości ma odpowiednio różne częstotliwości drgań własnych, dzięki czemu diamentowa membrana może mieć większą szerokość pasma.

Opis rysunków

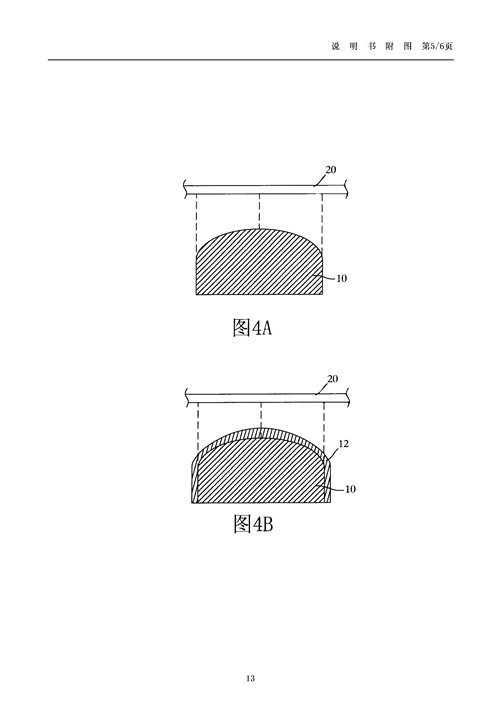

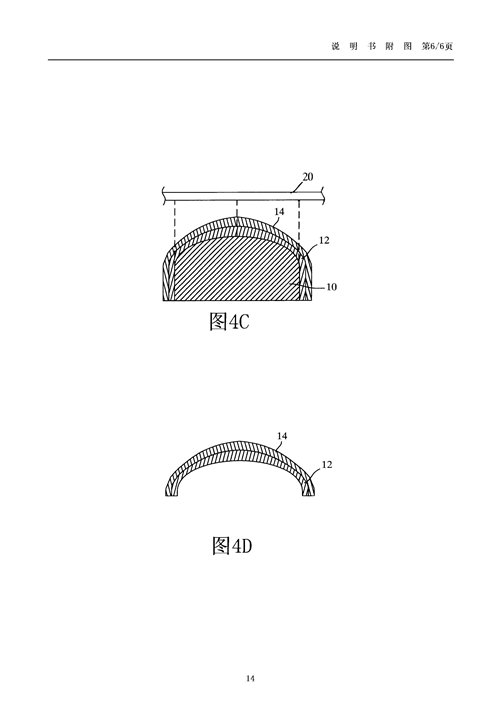

Rys. 1A-1D przedstawiają schematyczne diagramy procesu produkcyjnego pierwszego preferowanego wariantu wykonania niniejszego wynalazku;

Rys. 2A przedstawia widok z góry formy pierwszego preferowanego wariantu wykonania;

Rys. 2B przedstawia widok z boku formy pierwszego preferowanego wariantu wykonania;

Rys. 3 przedstawia analizę częstotliwości i objętości pierwszego preferowanego sposobu realizacji i stanu techniki;

Rys. 4A-4D przedstawiają schematyczne diagramy procesu produkcyjnego pierwszego preferowanego wariantu wykonania niniejszego wynalazku.

Wśród nich znajdują się znaki odniesienia:

10 form

12 Pierwsza warstwa wibracyjna

14-sekundowa warstwa wibracyjna

20 drut oporowy termiczny

Powierzchnia formy A, B, C, D

Czas publikacji: 30 czerwca 2023 r.