ਇੱਕ ਹੀਰਾ ਵਾਈਬ੍ਰੇਟਿੰਗ ਝਿੱਲੀ ਅਤੇ ਇਸਦੀ ਨਿਰਮਾਣ ਵਿਧੀ, ਇੱਕ ਗੈਰ-ਯੂਨੀਫਾਰਮ ਊਰਜਾ (ਜਿਵੇਂ ਕਿ ਥਰਮਲ ਰੋਧਕ ਤਾਰ, ਪਲਾਜ਼ਮਾ, ਲਾਟ) ਨੂੰ ਪਾਸ ਕਰਨਾ ਜੋ ਇੱਕ ਮੋਲਡ ਦੇ ਉੱਪਰ ਵੱਖ ਕੀਤੀ ਗੈਸ ਨੂੰ ਉਤੇਜਿਤ ਕਰਦਾ ਹੈ, ਮੋਲਡ ਦੀ ਵਕਰ ਸਤਹ ਅਤੇ ਗੈਰ-ਯੂਨੀਫਾਰਮ ਊਰਜਾ ਜੋ ਵੱਖ ਕੀਤੀ ਗੈਸ ਨੂੰ ਉਤੇਜਿਤ ਕਰਦੀ ਹੈ ਵਿਚਕਾਰ ਦੂਰੀ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਅੰਤਰ ਵੱਖ-ਵੱਖ ਹੀਟਿੰਗ ਪ੍ਰਭਾਵ ਬਣਾਉਂਦੇ ਹਨ। ਜਦੋਂ ਹੀਰੇ ਦੀ ਸਮੱਗਰੀ ਨੂੰ ਮੋਲਡ ਦੀ ਸਤਹ 'ਤੇ ਲੇਪਿਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਹੀਰੇ ਦੀ ਸਮੱਗਰੀ ਦਾ ਵਾਧਾ ਵੱਖਰਾ ਹੁੰਦਾ ਹੈ, ਇਸ ਲਈ ਹੀਰੇ ਦੀ ਵਾਈਬ੍ਰੇਟਿੰਗ ਫਿਲਮ ਵਿੱਚ ਗੈਰ-ਸਮਾਨ ਵਾਈਬ੍ਰੇਟਿੰਗ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹੁੰਦੀਆਂ ਹਨ, ਇਸ ਲਈ ਹੀਰੇ ਦੀ ਵਾਈਬ੍ਰੇਟਿੰਗ ਫਿਲਮ ਵਿੱਚ ਇੱਕ ਵਿਸ਼ਾਲ ਆਡੀਓ ਬੈਂਡਵਿਡਥ ਹੁੰਦੀ ਹੈ।

ਡਾਇਆਫ੍ਰਾਮ ਦੀ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ, ਮੁੱਖ ਵਿਚਾਰ ਕਠੋਰਤਾ ਅਤੇ ਡੈਂਪਿੰਗ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹਨ। ਕਠੋਰਤਾ ਸਮੱਗਰੀ ਦੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਨਿਰਧਾਰਤ ਕਰਦੀ ਹੈ, ਅਤੇ ਉੱਚ ਕਠੋਰਤਾ ਵਾਲੀ ਸਮੱਗਰੀ ਦੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਮੁਕਾਬਲਤਨ ਉੱਚ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਇਸਦੇ ਉਲਟ, ਘੱਟ ਕਠੋਰਤਾ ਵਾਲੀ ਸਮੱਗਰੀ ਦੀ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਵੀ ਘੱਟ ਹੁੰਦੀ ਹੈ। ਚੰਗੀ ਡੈਂਪਿੰਗ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਵਾਈਬ੍ਰੇਟਿੰਗ ਝਿੱਲੀ ਨੂੰ ਇੱਕ ਨਿਰਵਿਘਨ ਵਾਈਬ੍ਰੇਸ਼ਨ ਪ੍ਰਤੀਕਿਰਿਆ ਦੇ ਸਕਦੀਆਂ ਹਨ, ਜਿਸ ਨਾਲ ਵਾਈਬ੍ਰੇਟਿੰਗ ਝਿੱਲੀ ਦੇ ਆਉਟਪੁੱਟ ਧੁਨੀ ਦਬਾਅ ਦੇ ਪੱਧਰ ਨੂੰ ਨਿਰਵਿਘਨ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।

ਰਵਾਇਤੀ ਤੌਰ 'ਤੇ ਆਮ ਵਾਈਬ੍ਰੇਟਿੰਗ ਝਿੱਲੀ ਸਮੱਗਰੀਆਂ ਵਿੱਚ ਕਾਗਜ਼, ਪੋਲੀਮਰ ਪਲਾਸਟਿਕ ਸਮੱਗਰੀ, ਧਾਤਾਂ (ਬੀ, ਟੀ, ਅਲ), ਵਸਰਾਵਿਕ, ਆਦਿ ਸ਼ਾਮਲ ਹਨ। ਕਾਗਜ਼ ਅਤੇ ਪੋਲੀਮਰ ਸਮੱਗਰੀਆਂ ਵਿੱਚ ਚੰਗੀਆਂ ਡੈਂਪਿੰਗ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹੁੰਦੀਆਂ ਹਨ, ਪਰ ਮਾੜੀ ਕਠੋਰਤਾ ਅਤੇ ਆਸਾਨ ਨੁਕਸਾਨ, ਅਤੇ ਘੱਟ ਕਠੋਰਤਾ ਉਹਨਾਂ ਨੂੰ ਬਣਾਉਣ ਲਈ ਕਾਫ਼ੀ ਨਹੀਂ ਹੈ। ਵੱਧ ਤੋਂ ਵੱਧ ਓਪਰੇਟਿੰਗ ਫ੍ਰੀਕੁਐਂਸੀ ਸੀਮਤ ਹੈ। ਹਾਲਾਂਕਿ ਧਾਤ ਵਾਈਬ੍ਰੇਟਿੰਗ ਫਿਲਮ ਵਿੱਚ ਬਿਹਤਰ ਕਠੋਰਤਾ ਹੁੰਦੀ ਹੈ, ਬੀ, ਟੀ, ਆਦਿ ਵਰਗੀਆਂ ਉੱਚ-ਕਠੋਰਤਾ ਵਾਲੀਆਂ ਧਾਤਾਂ ਮਹਿੰਗੀਆਂ ਅਤੇ ਪ੍ਰਕਿਰਿਆ ਕਰਨ ਵਿੱਚ ਮੁਸ਼ਕਲ ਹੁੰਦੀਆਂ ਹਨ। ਵਸਰਾਵਿਕ ਸਮੱਗਰੀਆਂ ਵਿੱਚ ਗੁੰਝਲਦਾਰ ਸਿੰਟਰਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੀ ਸਮੱਸਿਆ ਵੀ ਹੁੰਦੀ ਹੈ। ਹੀਰੇ ਦੀ ਸਮੱਗਰੀ ਦੇ ਸ਼ਾਨਦਾਰ ਮਕੈਨੀਕਲ ਗੁਣਾਂ ਅਤੇ ਤਾਕਤ ਦੇ ਕਾਰਨ, ਇਹ ਹਲਕੇ-ਭਾਰ, ਉੱਚ-ਕਠੋਰਤਾ ਵਾਲੇ ਡਾਇਆਫ੍ਰਾਮ ਦੇ ਨਿਰਮਾਣ ਲਈ ਢੁਕਵਾਂ ਹੈ, ਅਤੇ ਇਸਨੂੰ ਮੱਧ- ਅਤੇ ਉੱਚ-ਆਵਿਰਤੀ ਵਾਲੇ ਸਪੀਕਰਾਂ ਵਿੱਚ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਡਾਇਆਫ੍ਰਾਮ ਦੀ ਵਾਈਬ੍ਰੇਸ਼ਨ ਬਾਰੰਬਾਰਤਾ ਦੁਆਰਾ ਲੋੜੀਂਦੀ ਆਵਾਜ਼ ਪੈਦਾ ਹੁੰਦੀ ਹੈ। ਡਾਇਆਫ੍ਰਾਮ ਦੀ ਵਾਈਬ੍ਰੇਸ਼ਨ ਬਾਰੰਬਾਰਤਾ ਜਿੰਨੀ ਜ਼ਿਆਦਾ ਹੋਵੇਗੀ, ਡਾਇਆਫ੍ਰਾਮ ਦੀ ਮਕੈਨੀਕਲ ਤਾਕਤ ਅਤੇ ਗੁਣਵੱਤਾ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਓਨੀਆਂ ਹੀ ਸਖ਼ਤ ਹੋਣਗੀਆਂ, ਅਤੇ ਡਾਇਆਫ੍ਰਾਮ ਬਣਾਉਣ ਲਈ ਹੀਰੇ ਦੀ ਸਮੱਗਰੀ ਦੀ ਵਰਤੋਂ ਇਸ ਟੀਚੇ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੀ ਹੈ।

ਆਮ ਤੌਰ 'ਤੇ, ਵਾਈਬ੍ਰੇਟਿੰਗ ਝਿੱਲੀ ਦੀ ਪ੍ਰਤੀਕਿਰਿਆ ਬਾਰੰਬਾਰਤਾ ਦੀ ਇੱਕ ਉਪਰਲੀ ਸੀਮਾ ਹੁੰਦੀ ਹੈ। ਹਾਲਾਂਕਿ, ਭਾਵੇਂ ਵਾਈਬ੍ਰੇਟਿੰਗ ਝਿੱਲੀ ਹੀਰੇ ਜਾਂ ਹੋਰ ਸਮੱਗਰੀਆਂ ਤੋਂ ਬਣੀ ਹੋਵੇ, ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾ ਇੱਕਸਾਰ ਸਮੁੱਚੀ ਸਮੱਗਰੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਕਾਰਨ ਇੱਕ ਖਾਸ ਸੀਮਾ ਤੱਕ ਸੀਮਿਤ ਹੁੰਦੀ ਹੈ, ਜੋ ਇਸਦੀ ਬੈਂਡਵਿਡਥ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਸੀਮਤ ਕਰਦੀ ਹੈ। ਡੈਂਪਿੰਗ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਕਠੋਰਤਾ ਨੂੰ ਮਨਮਾਨੇ ਢੰਗ ਨਾਲ ਨਹੀਂ ਬਦਲਿਆ ਜਾ ਸਕਦਾ, ਜੋ ਇਸਦੀ ਆਵਾਜ਼ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਲੱਕੜ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਨੂੰ ਸੀਮਿਤ ਕਰਦਾ ਹੈ। ਇਸ ਲਈ, ਜੇਕਰ ਤੁਸੀਂ ਮਨੁੱਖੀ ਕੰਨ ਲਈ ਸਵੀਕਾਰਯੋਗ ਬਾਰੰਬਾਰਤਾ ਰੇਂਜ ਨੂੰ ਕਵਰ ਕਰਨਾ ਚਾਹੁੰਦੇ ਹੋ, ਤਾਂ ਤੁਹਾਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਸਭ ਤੋਂ ਵਧੀਆ ਧੁਨੀ ਪ੍ਰਭਾਵ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਇੱਕੋ ਸਮੇਂ ਵੱਖ-ਵੱਖ ਬੈਂਡਵਿਡਥਾਂ ਅਤੇ ਬਾਰੰਬਾਰਤਾ ਦੀਆਂ ਉਪਰਲੀਆਂ ਸੀਮਾਵਾਂ ਵਾਲੇ ਕਈ ਡਾਇਆਫ੍ਰਾਮ ਸੈੱਟ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਸ ਲਈ, ਪਿਛਲੀ ਕਲਾ ਵਿੱਚ, ਵਾਈਬ੍ਰੇਟਿੰਗ ਝਿੱਲੀ ਨੂੰ ਭਾਗਾਂ ਵਿੱਚ ਬਣਾਉਣ ਲਈ ਵੱਖ-ਵੱਖ ਸਮੱਗਰੀਆਂ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਇੱਕ ਤਕਨਾਲੋਜੀ ਹੈ। ਵਾਈਬ੍ਰੇਟਿੰਗ ਝਿੱਲੀ ਦਾ ਕੇਂਦਰੀ ਹਿੱਸਾ ਉੱਚ ਕਠੋਰਤਾ ਵਾਲੀ ਸਮੱਗਰੀ ਤੋਂ ਬਣਿਆ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਬਾਹਰੀ ਰਿੰਗ ਘੱਟ ਕਠੋਰਤਾ ਵਾਲੀ ਸਮੱਗਰੀ ਤੋਂ ਬਣਿਆ ਹੁੰਦਾ ਹੈ। ਫਿਰ ਇਹਨਾਂ ਦੋ ਹਿੱਸਿਆਂ ਨੂੰ ਇੱਕ ਸਿੰਗਲ ਬਣਾਉਣ ਲਈ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ। ਵਾਈਬ੍ਰੇਟਿੰਗ ਝਿੱਲੀ ਵਿੱਚ ਇੱਕੋ ਸਮੇਂ ਦੋ ਵੱਖ-ਵੱਖ ਸਮੱਗਰੀ ਕਠੋਰਤਾ ਅਤੇ ਮੋਟਾਈ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਇੱਕ ਵੱਡੀ ਬੈਂਡਵਿਡਥ ਨੂੰ ਕਵਰ ਕਰ ਸਕਦੀ ਹੈ। ਹਾਲਾਂਕਿ, ਵਾਈਬ੍ਰੇਟਿੰਗ ਫਿਲਮ ਦੀ ਮੋਟਾਈ ਆਮ ਤੌਰ 'ਤੇ ਬਹੁਤ ਪਤਲੀ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਜੋੜਨ ਦਾ ਕੰਮ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ। ਜੇਕਰ ਇਸਨੂੰ ਹੀਰੇ ਦੀਆਂ ਸਮੱਗਰੀਆਂ 'ਤੇ ਲਾਗੂ ਕਰਨਾ ਹੈ, ਤਾਂ ਇਸਦੀ ਬੰਧਨ ਤਕਨਾਲੋਜੀ ਅਤੇ ਬੰਧਨ ਏਜੰਟ ਬਹੁਤ ਵੱਡੀਆਂ ਸਮੱਸਿਆਵਾਂ ਹਨ, ਇਸ ਲਈ ਇਸਨੂੰ ਹੀਰੇ ਦੀਆਂ ਸਮੱਗਰੀਆਂ 'ਤੇ ਲਾਗੂ ਕਰਨਾ ਆਸਾਨ ਨਹੀਂ ਹੈ।

ਉਪਰੋਕਤ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਹੱਲ ਕਰਨ ਲਈ, ਮੌਜੂਦਾ ਕਾਢ ਇੱਕ ਹੀਰਾ ਵਾਈਬ੍ਰੇਟਿੰਗ ਫਿਲਮ ਅਤੇ ਇਸਦੇ ਨਿਰਮਾਣ ਵਿਧੀ ਦਾ ਪ੍ਰਸਤਾਵ ਰੱਖਦੀ ਹੈ, ਜੋ ਹੀਰਾ ਵਾਈਬ੍ਰੇਟਿੰਗ ਫਿਲਮ 'ਤੇ ਵੱਖ-ਵੱਖ ਖੇਤਰਾਂ ਦੀ ਕਠੋਰਤਾ, ਮੋਟਾਈ ਅਤੇ ਡੈਂਪਿੰਗ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਬਦਲ ਸਕਦੀ ਹੈ, ਤਾਂ ਜੋ ਇਸ ਵਿੱਚ ਗੈਰ-ਇਕਸਾਰ ਵਾਈਬ੍ਰੇਟਿੰਗ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹੋਣ ਅਤੇ ਇੱਕ ਵੱਡੀ ਫ੍ਰੀਕੁਐਂਸੀ ਰੇਂਜ ਨੂੰ ਕਵਰ ਕੀਤਾ ਜਾ ਸਕੇ।

ਮੌਜੂਦਾ ਕਾਢ ਵਿੱਚ ਪ੍ਰਗਟ ਕੀਤੇ ਗਏ ਹੀਰੇ ਦੀ ਵਾਈਬ੍ਰੇਟਿੰਗ ਝਿੱਲੀ ਅਤੇ ਇਸਦੇ ਨਿਰਮਾਣ ਵਿਧੀ ਦੇ ਅਨੁਸਾਰ, ਇੱਕ ਵਕਰ ਸਤਹ ਵਾਲਾ ਇੱਕ ਮੋਲਡ ਪ੍ਰਦਾਨ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਇੱਕ ਗੈਰ-ਸਮਰੂਪ (ਗੈਰ-ਸਮਾਨ) ਊਰਜਾ ਜੋ ਇੱਕ ਵਿਛੜੀ ਹੋਈ ਗੈਸ ਨੂੰ ਉਤੇਜਿਤ ਕਰਦੀ ਹੈ, ਮੋਲਡ ਦੇ ਉੱਪਰੋਂ ਲੰਘਦੀ ਹੈ ਤਾਂ ਜੋ ਮੋਲਡ ਨੂੰ ਗਰਮ ਕਰਨ ਲਈ ਉੱਚ ਤਾਪਮਾਨ ਪੈਦਾ ਕੀਤਾ ਜਾ ਸਕੇ ਤਾਂ ਜੋ ਮੋਲਡ ਦੀ ਸਤਹ ਇੱਕ ਅਸਮਾਨ ਤਾਪਮਾਨ ਵੰਡ ਪੇਸ਼ ਕਰੇ।

ਉਦਾਹਰਣ ਵਜੋਂ ਨਾਲ

1. ਥਰਮਲ ਰੋਧਕ ਤਾਰ ਕੇਂਦਰ ਬਿੰਦੂ (ਸਭ ਤੋਂ ਵੱਧ ਊਰਜਾ ਖੇਤਰ) ਹੈ, ਅਤੇ ਪ੍ਰਤੀਕ੍ਰਿਆ ਪਦਾਰਥ ਦੀ ਗਾੜ੍ਹਾਪਣ ਇੱਕ ਅਸਮਾਨ ਰਿੰਗ ਵੰਡ ਪੇਸ਼ ਕਰਦੀ ਹੈ।

2. ਉੱਚ-ਆਵਿਰਤੀ ਊਰਜਾ ਦੁਆਰਾ ਉਤਸ਼ਾਹਿਤ ਪਲਾਜ਼ਮਾ 'ਤੇ ਤਰੰਗ-ਲੰਬਾਈ, ਐਪਲੀਟਿਊਡ ਅਤੇ ਸਥਿਰ ਤਰੰਗਾਂ ਦੇ ਪ੍ਰਭਾਵਾਂ ਦੇ ਕਾਰਨ, ਪ੍ਰਤੀਕਿਰਿਆ ਕਰਨ ਵਾਲੇ ਪਦਾਰਥਾਂ ਦੀ ਗਾੜ੍ਹਾਪਣ ਗੈਰ-ਇਕਸਾਰ ਵੰਡ ਦੇ ਨਾਲ ਇੱਕ ਗੋਲਾਕਾਰ ਆਕਾਰ ਪੇਸ਼ ਕਰਦੀ ਹੈ।

3. ਲਾਟ ਊਰਜਾ ਕੇਂਦਰੀ ਖੇਤਰ ਤੋਂ ਬਾਹਰ ਵੱਲ ਸੜ ਜਾਂਦੀ ਹੈ, ਅਤੇ ਪ੍ਰਤੀਕਿਰਿਆ ਕਰਨ ਵਾਲੇ ਪਦਾਰਥਾਂ ਦੀ ਗਾੜ੍ਹਾਪਣ ਇੱਕ ਅਸਮਾਨ ਵਿਭਿੰਨ ਵੰਡ ਪੇਸ਼ ਕਰਦੀ ਹੈ।

ਉਪਰੋਕਤ ਊਰਜਾ ਦੁਆਰਾ ਪੈਦਾ ਕੀਤਾ ਗਿਆ ਤਾਪਮਾਨ ਅਤੇ ਪ੍ਰਤੀਕ੍ਰਿਆ ਪਦਾਰਥ ਦੀ ਗਾੜ੍ਹਾਪਣ ਕ੍ਰਮ ਵਿੱਚ ਤੇਜ਼ੀ ਨਾਲ ਬਾਹਰ ਵੱਲ ਘਟਦੀ ਹੈ; ਇਸ ਲਈ, ਵੱਖ-ਵੱਖ ਮੋਲਡ ਸਤਹ ਸਥਿਤੀਆਂ ਪ੍ਰਤੀਕ੍ਰਿਆ ਪਦਾਰਥ ਦੀ ਗਾੜ੍ਹਾਪਣ ਦੇ ਵੱਖ-ਵੱਖ ਖੇਤਰਾਂ ਨਾਲ ਸੰਪਰਕ ਕਰਦੀਆਂ ਹਨ ਤਾਂ ਜੋ ਵੱਖ-ਵੱਖ ਢਾਂਚਾਗਤ ਅਵਸਥਾਵਾਂ ਅਤੇ ਵੱਖ-ਵੱਖ ਮੋਟਾਈ ਵਾਲੀਆਂ ਹੀਰੇ ਦੀਆਂ ਫਿਲਮਾਂ ਉਗਾਈਆਂ ਜਾ ਸਕਣ, ਜਿਸ ਨਾਲ ਹੀਰੇ ਦੀ ਸਮੱਗਰੀ ਵਿੱਚ ਗੈਰ-ਇਕਸਾਰਤਾ ਹੁੰਦੀ ਹੈ। (ਗੈਰ-ਸਮਾਨ) ਵਾਈਬ੍ਰੇਸ਼ਨ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਜਿਵੇਂ ਕਿ ਮੋਟਾਈ ਜਾਂ ਕਠੋਰਤਾ ਮੌਜੂਦ ਗੈਰ-ਇਕਸਾਰ ਵੰਡ, ਅਤੇ ਫਿਰ ਹੀਰੇ ਦੀ ਪਤਲੀ ਫਿਲਮ ਨੂੰ ਮੋਲਡ ਤੋਂ ਹਟਾ ਕੇ ਹੀਰੇ ਦੀ ਵਾਈਬ੍ਰੇਸ਼ਨ ਫਿਲਮ ਬਣਾਈ ਜਾਂਦੀ ਹੈ। ਹੀਰੇ ਦੀਆਂ ਸਮੱਗਰੀਆਂ ਦੀਆਂ ਢਾਂਚਾਗਤ ਅਵਸਥਾਵਾਂ ਵਿੱਚ ਮਾਈਕ੍ਰੋ-ਕ੍ਰਿਸਟਲ (ਮਾਈਕ੍ਰੋ-ਕ੍ਰਿਸਟਲ), ਨੈਨੋ-ਕ੍ਰਿਸਟਲ (ਨੈਨੋ-ਕ੍ਰਿਸਟਲ) ਅਤੇ ਹੋਰ ਸ਼ਾਮਲ ਹਨ।

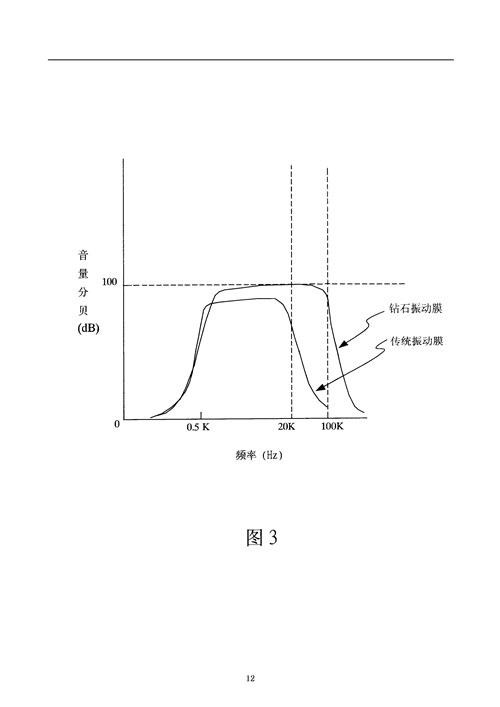

ਮੌਜੂਦਾ ਕਾਢ ਦੁਆਰਾ ਬਣਾਈ ਗਈ ਹੀਰੇ ਦੀ ਵਾਈਬ੍ਰੇਟਿੰਗ ਫਿਲਮ ਦੇ ਅਨੁਸਾਰ, ਇਸਦੀ ਕਠੋਰਤਾ ਅਤੇ ਮੋਟਾਈ ਇੱਕਸਾਰ ਨਹੀਂ ਹੈ, ਅਤੇ ਵਿਚਕਾਰਲੇ ਖੇਤਰ ਦੀ ਕਠੋਰਤਾ ਜ਼ਿਆਦਾ ਹੈ, ਕਿਨਾਰੇ ਵਾਲੇ ਖੇਤਰ ਦੀ ਕਠੋਰਤਾ ਘੱਟ ਹੈ, ਅਤੇ ਵਿਚਕਾਰਲੇ ਖੇਤਰ ਦੀ ਮੋਟਾਈ ਵੱਡੀ ਹੈ, ਅਤੇ ਕਿਨਾਰੇ ਵਾਲੇ ਖੇਤਰ ਦੀ ਮੋਟਾਈ ਛੋਟੀ ਹੈ। ਹਰੇਕ ਹਿੱਸੇ ਦੀਆਂ ਵਾਈਬ੍ਰੇਸ਼ਨ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਕਠੋਰਤਾ ਦੁਆਰਾ ਪ੍ਰਭਾਵਿਤ ਹੁੰਦੀਆਂ ਹਨ ਅਤੇ ਮੋਟਾਈ ਦੇ ਪ੍ਰਭਾਵ ਵਿੱਚ ਕ੍ਰਮਵਾਰ ਵੱਖ-ਵੱਖ ਕੁਦਰਤੀ ਬਾਰੰਬਾਰਤਾਵਾਂ ਹੁੰਦੀਆਂ ਹਨ, ਤਾਂ ਜੋ ਹੀਰੇ ਦੇ ਡਾਇਆਫ੍ਰਾਮ ਵਿੱਚ ਵੱਡੀ ਬੈਂਡਵਿਡਥ ਹੋ ਸਕੇ।

ਡਰਾਇੰਗਾਂ ਦਾ ਵੇਰਵਾ

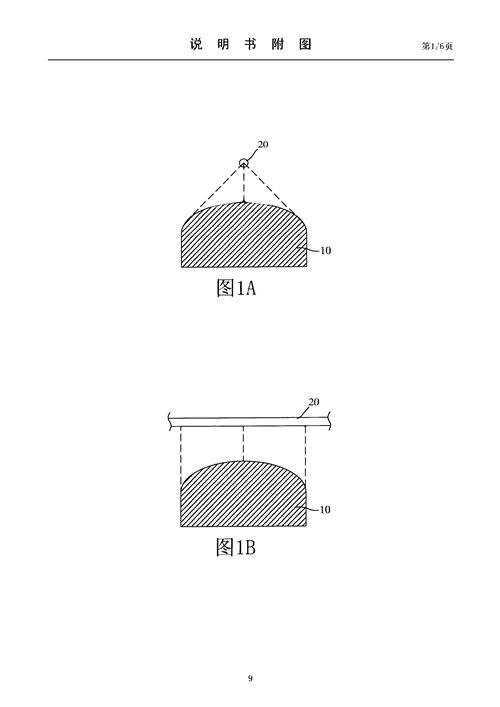

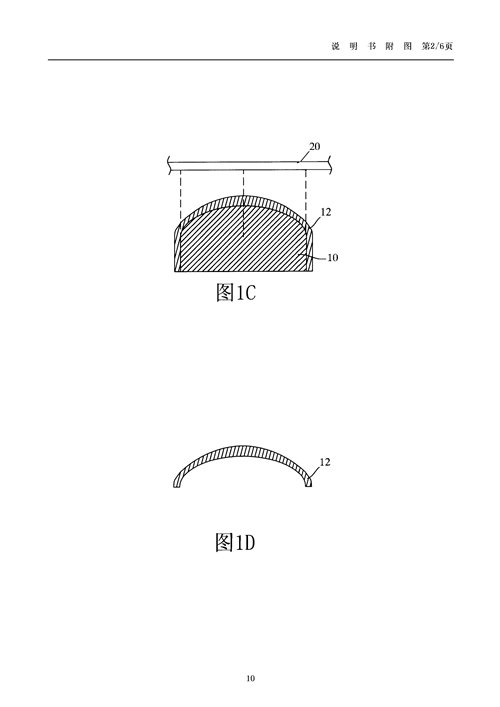

1A-1D ਮੌਜੂਦਾ ਕਾਢ ਦੇ ਪਹਿਲੇ ਪਸੰਦੀਦਾ ਰੂਪ ਦੀ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਦੇ ਯੋਜਨਾਬੱਧ ਚਿੱਤਰ ਹਨ;

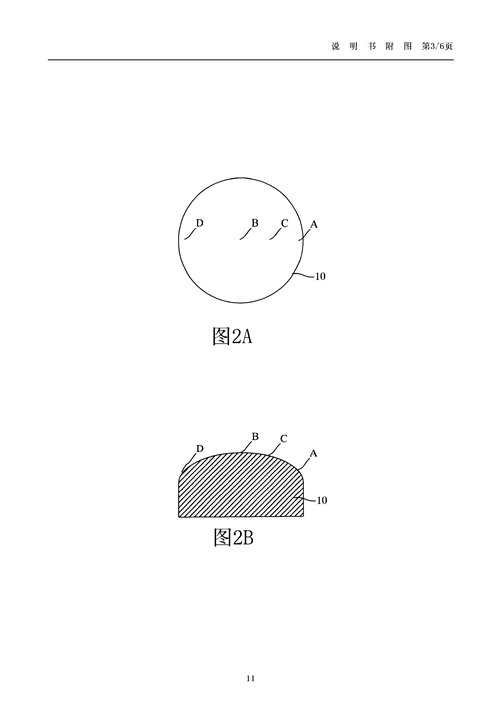

ਚਿੱਤਰ 2A ਪਹਿਲੇ ਪਸੰਦੀਦਾ ਰੂਪ ਦੇ ਮੋਲਡ ਦਾ ਉੱਪਰਲਾ ਦ੍ਰਿਸ਼ ਹੈ;

ਚਿੱਤਰ 2B ਪਹਿਲੇ ਪਸੰਦੀਦਾ ਰੂਪ ਦੇ ਮੋਲਡ ਦਾ ਸਾਈਡ ਵਿਊ ਹੈ;

ਚਿੱਤਰ 3 ਪਹਿਲੇ ਪਸੰਦੀਦਾ ਰੂਪ ਅਤੇ ਪਹਿਲਾਂ ਦੀ ਕਲਾ ਦੀ ਬਾਰੰਬਾਰਤਾ, ਆਇਤਨ ਵਿਸ਼ਲੇਸ਼ਣ ਚਿੱਤਰ ਹੈ; ਅਤੇ

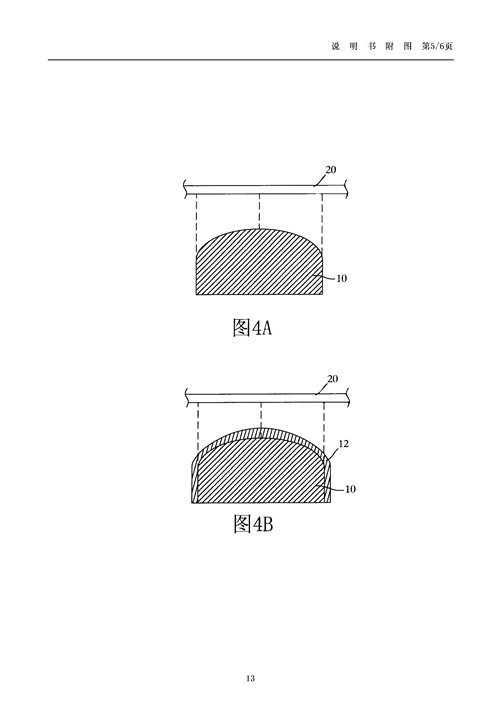

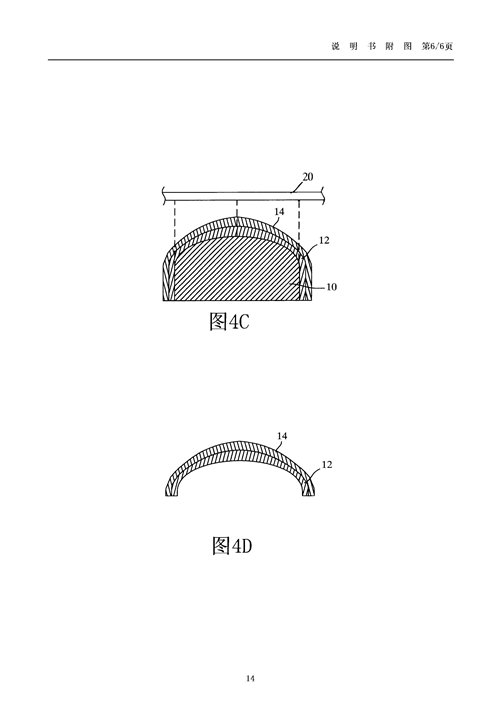

4A-4D ਮੌਜੂਦਾ ਕਾਢ ਦੇ ਪਹਿਲੇ ਪਸੰਦੀਦਾ ਰੂਪ ਦੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਦੇ ਯੋਜਨਾਬੱਧ ਚਿੱਤਰ ਹਨ।

ਉਹਨਾਂ ਵਿੱਚੋਂ, ਸੰਦਰਭ ਚਿੰਨ੍ਹ:

10 ਮੋਲਡ

12 ਪਹਿਲੀ ਵਾਈਬ੍ਰੇਸ਼ਨਲ ਲੇਅਰ

14 ਦੂਜੀ ਵਾਈਬ੍ਰੇਸ਼ਨਲ ਲੇਅਰ

20 ਥਰਮਲ ਰੋਧਕ ਤਾਰ

ਏ, ਬੀ, ਸੀ, ਡੀ ਮੋਲਡ ਸਤ੍ਹਾ

ਪੋਸਟ ਸਮਾਂ: ਜੂਨ-30-2023