Dimanta vibrācijas membrāna un tās ražošanas metode, kurā tiek izmantota nevienmērīga enerģija (piemēram, termiskās pretestības stieple, plazma, liesma), kas ierosina disociēto gāzi virs veidnes, izmantojot attālumu starp veidnes izliekto virsmu un nevienmērīgo enerģiju, kas ierosina disociēto gāzi. Atšķirības veido dažādus sildīšanas efektus. Kad dimanta materiāls ir pārklāts uz veidnes virsmas, dimanta materiāla augšana ir atšķirīga, tāpēc dimanta vibrācijas plēvei ir nevienmērīgas vibrācijas īpašības, tāpēc dimanta vibrācijas plēvei ir plašāks audio joslas platums.

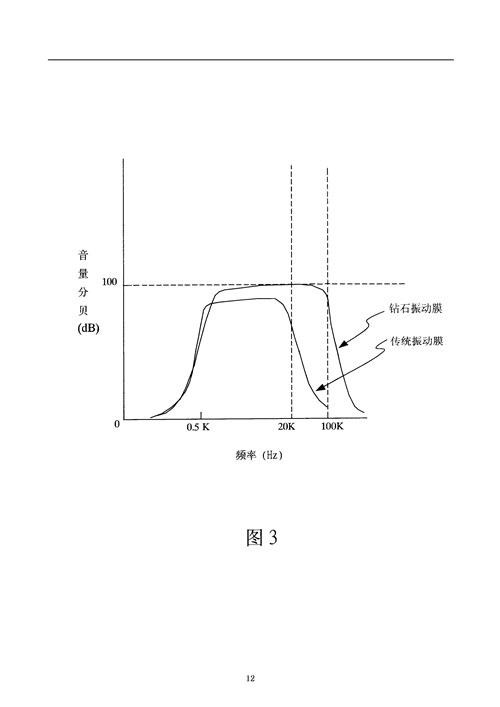

Izvēloties diafragmas materiālu, galvenie apsvērumi ir cietība un slāpēšanas īpašības. Cietība nosaka materiāla dabisko frekvenci, un materiālam ar augstu cietību dabiskā frekvence ir relatīvi augsta, un otrādi, materiālam ar zemu cietību dabiskā frekvence ir arī zema. Materiāli ar labām slāpēšanas īpašībām var padarīt vibrējošo membrānu vienmērīgāku vibrācijas reakciju, padarot vibrējošās membrānas izejas skaņas spiediena līmeni vienmērīgāku.

Tradicionāli izplatītākie vibrācijas membrānas materiāli ir papīrs, polimēru plastmasas materiāli, metāli (Be, Ti, Al), keramika utt. Papīra un polimēru materiāliem ir labas slāpēšanas īpašības, taču tiem ir slikta stingrība un tie viegli bojājas, un zema cietība nav pietiekama, lai tos izgatavotu. Maksimālā darba frekvence ir ierobežota. Lai gan metāla vibrācijas plēvei ir labāka cietība, augstas cietības metāli, piemēram, Be, Ti utt., ir dārgi un grūti apstrādājami. Keramikas materiāliem ir arī sarežģītu sintēzes procedūru problēma. Pateicoties dimanta materiāla lieliskajām mehāniskajām īpašībām un izturībai, tas ir piemērots vieglu, augstas stingrības diafragmu ražošanai, un to var izmantot vidējas un augstas frekvences skaļruņos. Vēlamā skaņa tiek ģenerēta, izmantojot diafragmas vibrācijas frekvenci. Jo augstāka ir diafragmas vibrācijas frekvence, jo stingrākas ir diafragmas mehāniskās izturības un kvalitātes prasības, un dimanta materiālu izmantošana diafragmas ražošanā var sasniegt šo mērķi.

Vispārīgi runājot, vibrējošajai membrānai ir augšējā atbildes frekvences robeža. Tomēr neatkarīgi no tā, vai vibrējošā membrāna ir izgatavota no dimanta vai citiem materiāliem, dabiskā frekvence ir ierobežota noteiktā diapazonā, jo materiāla īpašības kopumā ir vienādas, kas ierobežo tās joslas platuma veiktspēju. Slāpēšanas īpašības un stingrību nevar mainīt patvaļīgi, kas ierobežo tās skaņas kvalitāti un tembra veiktspēju. Tāpēc, ja vēlaties aptvert cilvēka ausij pieņemamo frekvenču diapazonu, parasti ir jāiestata vairākas diafragmas ar atšķirīgu joslas platumu un frekvences augšējo robežu vienlaikus, lai sasniegtu vislabāko skaņas efektu. Tāpēc iepriekšējā tehnika izmanto dažādus materiālus, lai izgatavotu vibrējošo membrānu pa daļām. Vibrējošās membrānas centrālā daļa ir izgatavota no materiāla ar augstu cietību, bet ārējais gredzens ir izgatavots no materiāla ar zemu cietību. Pēc tam šīs divas daļas tiek savienotas vienā. Vibrējošajai membrānai ir divas dažādas materiāla cietības un biezuma, un tā var aptvert lielāku joslas platumu. Tomēr vibrējošās plēves biezums parasti ir ārkārtīgi plāns, un savienošanas darbi ir sarežģīti. Ja to paredzēts uzklāt uz dimanta materiāliem, tā līmēšanas tehnoloģija un saistviela ir ļoti lielas problēmas, tāpēc to nav viegli uzklāt uz dimanta materiāliem.

Lai atrisinātu iepriekš minētās problēmas, šis izgudrojums piedāvā dimanta vibrācijas plēvi un tās ražošanas metodi, kas var mainīt dažādu dimanta vibrācijas plēves apgabalu cietību, biezumu un slāpēšanas raksturlielumus, lai tai būtu nevienmērīgas vibrācijas raksturlielumi un tā aptvertu plašu frekvenču diapazonu.

Saskaņā ar šajā izgudrojumā atklāto dimanta vibrācijas membrānu un tās ražošanas metodi tiek nodrošināta veidne ar izliektu virsmu, un nehomogēna (nehomogēna) enerģija, kas ierosina disociētu gāzi, iziet cauri veidnes augšdaļai, radot augstu temperatūru veidnes uzsildīšanai, lai veidnes virsmai būtu nevienmērīgs temperatūras sadalījums.

Piemēram, ar

1. Termiskās pretestības vads ir centrālais punkts (augstākās enerģijas laukums), un reakcijas vielas koncentrācija rada nevienmērīgu gredzenu sadalījumu.

2. Augstas frekvences enerģijas ierosinātās plazmas viļņa garuma, amplitūdas un stāvviļņu ietekmes dēļ reaģējošo vielu koncentrācija iegūst sfērisku formu ar nevienmērīgu sadalījumu.

3. Liesmas enerģija sarūk no centrālās zonas uz āru, un reaģējošo vielu koncentrācija sadalās nevienmērīgi diverģenti.

Iepriekš minētās enerģijas radītā temperatūra un reakcijas vielas koncentrācija strauji samazinās secīgi uz āru; tāpēc dažādas veidnes virsmas pozīcijas saskaras ar dažādiem reakcijas vielas koncentrācijas apgabaliem, veidojot dimanta plēves ar dažādiem strukturāliem stāvokļiem un dažādu biezumu, kā rezultātā dimanta materiālam ir nevienmērība. (Nehomogēnas) vibrācijas īpašības, piemēram, biezums vai cietība, ir nevienmērīgi sadalītas, un pēc tam dimanta plānā plēve tiek izņemta no veidnes, veidojot dimanta vibrācijas plēvi. Dimanta materiālu strukturālie stāvokļi ietver mikrokristālus (mikrokristālus), nanokristālus (nanokristālus) un tā tālāk.

Saskaņā ar šo izgudrojumu ražotās dimanta vibrācijas plēves cietība un biezums nav vienādi, vidējās zonas cietība ir augsta, malas zonas cietība ir zema, vidējās zonas biezums ir liels un malas zonas biezums ir mazs. Katras daļas vibrācijas raksturlielumus ietekmē cietība, un biezuma ietekmei ir atšķirīgas dabiskās frekvences, tāpēc dimanta diafragmai var būt lielāks joslas platums.

Zīmējumu apraksts

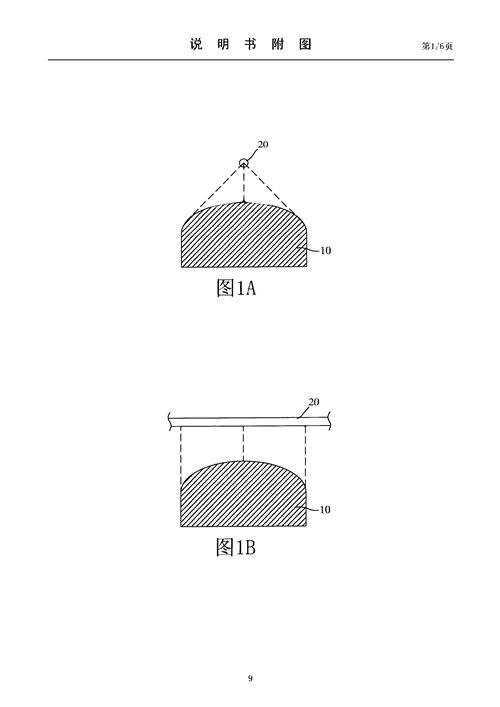

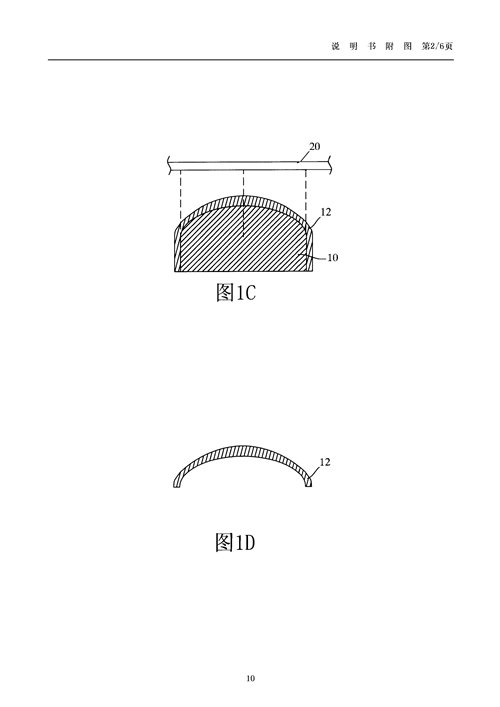

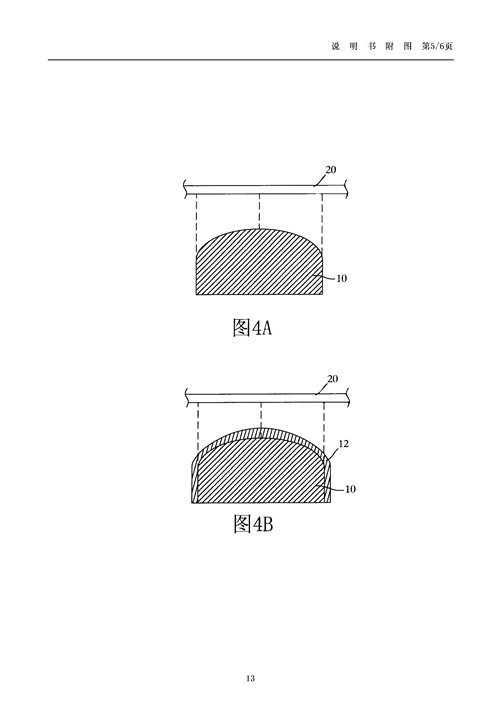

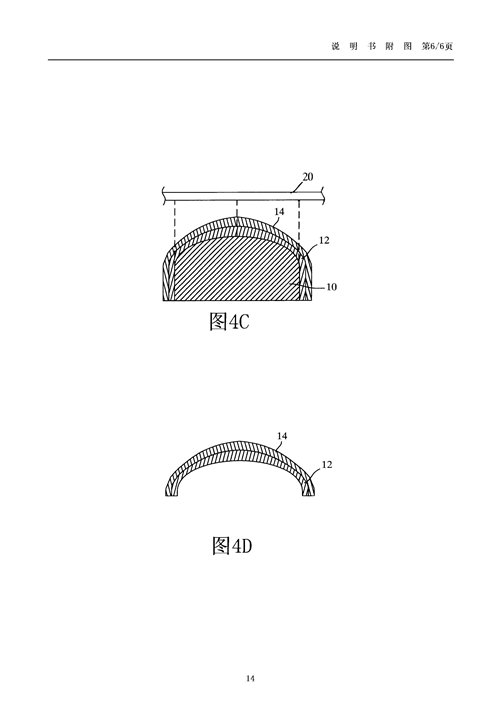

1A–1D ir šī izgudrojuma pirmā vēlamā iemiesojuma ražošanas procesa shematiskas diagrammas;

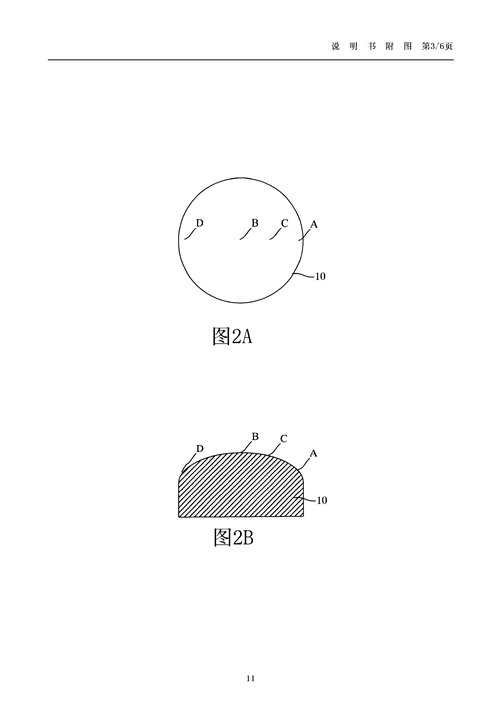

2.A attēlā redzams pirmā vēlamā iemiesojuma veidnes skats no augšas;

2.B attēlā redzams pirmā vēlamā iemiesojuma veidnes sānskats;

3. attēlā ir attēlots pirmā vēlamā iemiesojuma un iepriekšējās tehnikas frekvences un tilpuma analīzes attēls; un

4A–4D ir shematiskas diagrammas, kurās parādīts šī izgudrojuma pirmā vēlamā iemiesojuma ražošanas process.

Starp tiem, atsauces zīmes:

10 veidnes

12 Pirmais vibrācijas slānis

14 sekunžu vibrācijas slānis

20 termiskās pretestības vads

A, B, C, D veidnes virsma

Publicēšanas laiks: 2023. gada 30. jūnijs