Egy gyémánt rezgőmembrán és annak gyártási módszere, amely egy nem egyenletes energiát (például hőellenállás-huzalt, plazmát, lángot) vezet át, amely gerjeszti a disszociált gázt a forma felett, felhasználva a forma görbült felülete és a disszociált gázt gerjesztő nem egyenletes energia közötti távolságot. A különbségek eltérő hőhatásokat eredményeznek. Amikor a gyémántanyagot a forma felületére vonják be, a gyémántanyag növekedése eltérő, így a gyémánt rezgőfilm nem homogén rezgési jellemzőkkel rendelkezik, így a gyémánt rezgőfilm szélesebb hangsávszélességgel rendelkezik.

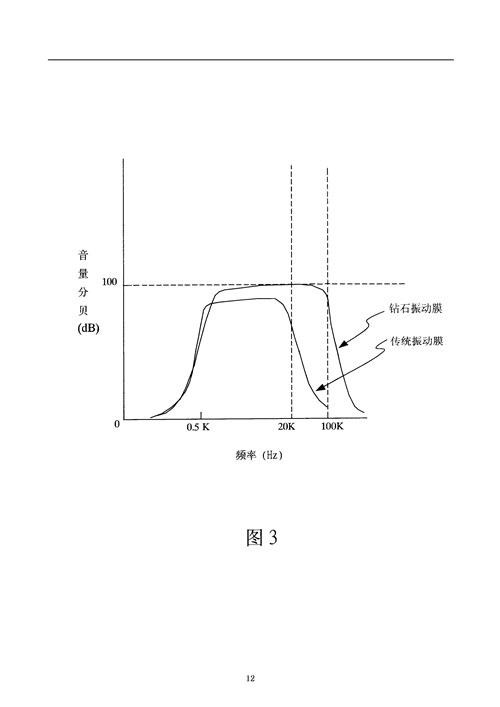

A membrán anyagának kiválasztásakor a fő szempontok a keménység és a csillapítási tulajdonságok. A keménység határozza meg az anyag természetes frekvenciáját, és a nagy keménységű anyag természetes frekvenciája viszonylag magas, míg az alacsony keménységű anyag természetes frekvenciája szintén alacsony. A jó csillapítási tulajdonságokkal rendelkező anyagok simább rezgési választ adhatnak a rezgő membránnak, így a rezgő membrán kimeneti hangnyomásszintje is simább lesz.

A hagyományosan elterjedt rezgőmembrán anyagok közé tartozik a papír, a polimer műanyagok, a fémek (Be, Ti, Al), a kerámia stb. A papír és a polimer anyagok jó csillapítási tulajdonságokkal rendelkeznek, de gyenge a merevségük és könnyen sérülnek, valamint az alacsony keménység nem elegendő az előállításához. A maximális üzemi frekvencia korlátozott. Bár a fém rezgőfólia jobb keménységgel rendelkezik, a nagy keménységű fémek, mint például a Be, Ti stb., drágák és nehezen feldolgozhatók. A kerámia anyagok problémája a bonyolult szinterelési eljárások is. A gyémántanyag kiváló mechanikai tulajdonságai és szilárdsága miatt alkalmas könnyű, nagy merevségű membránok gyártására, és közép- és magasfrekvenciás hangszórókban is használható. A kívánt hang a membrán rezgési frekvenciáján keresztül jön létre. Minél magasabb a membrán rezgési frekvenciája, annál szigorúbbak a membrán mechanikai szilárdsági és minőségi követelményei, és a gyémántanyagok használata a membrán előállításához ezt a célt elérheti.

Általánosságban elmondható, hogy a rezgőmembránnak van egy felső határa a válaszfrekvenciának. Függetlenül attól, hogy a rezgőmembrán gyémántból vagy más anyagból készült, a természetes frekvencia egy meghatározott tartományra korlátozódik az egységes általános anyagtulajdonságok miatt, ami korlátozza a sávszélesség-teljesítményét. A csillapítási jellemzők és a merevség nem változtathatók tetszőlegesen, ami korlátozza a hangminőségét és a hangszín-teljesítményét. Ezért, ha az emberi fül számára elfogadható frekvenciatartományt le akarjuk fedni, általában több, különböző sávszélességű és frekvencia felső határértékű membránt kell egyszerre beállítani a legjobb hanghatás elérése érdekében. Ezért a korábbi technikákban létezik egy olyan technológia, amely különböző anyagok felhasználásával szakaszosan állítja elő a rezgőmembránt. A rezgőmembrán középső része nagy keménységű anyagból, a külső gyűrű pedig alacsony keménységű anyagból készül. Ezután ezt a két részt egyetlen darabká egyesítik. A rezgőmembránnak egyszerre két különböző anyagkeménysége és vastagsága van, és nagyobb sávszélességet tud lefedni. A rezgőfilm vastagsága azonban általában rendkívül vékony, és az illesztési munka nehézkes. Ha gyémánt anyagokra kell alkalmazni, a kötéstechnológiája és a kötőanyaga nagyon nagy problémát jelent, ezért nem könnyű gyémánt anyagokon alkalmazni.

A fenti problémák megoldása érdekében a jelen találmány egy gyémánt vibrációs filmet és annak gyártási eljárását javasolja, amely megváltoztathatja a gyémánt vibrációs film különböző régióinak keménységét, vastagságát és csillapítási jellemzőit, így az nem egyenletes rezgési jellemzőkkel rendelkezik, és széles frekvenciatartományt fed le.

A jelen találmányban ismertetett gyémánt rezgőmembrán és annak gyártási eljárása szerint egy görbe felületű öntőformát biztosítanak, és egy nem homogén (nem homogén) energia, amely gerjeszti a disszociált gázt, áthalad a forma tetején, magas hőmérsékletet generálva a forma felmelegítéséhez, így a forma felülete egyenlőtlen hőmérséklet-eloszlást mutat.

Például a

1. A hővezető huzal a középpont (a legnagyobb energiájú terület), és a reakcióközeg koncentrációja egyenetlen gyűrűeloszlást mutat.

2. A nagyfrekvenciás energia által gerjesztett plazmára ható hullámhossz, amplitúdó és állóhullámok miatt a reagáló anyagok koncentrációja gömb alakú, nem egyenletes eloszlású.

3. A lángenergia a központi területről kifelé bomlik, és a reagáló anyagok koncentrációja egyenetlenül divergens eloszlást mutat.

A fenti energia által generált hőmérséklet és reakcióanyag-koncentráció gyorsan, egymás után csökken; ezért a különböző formafelület-pozíciók a reakcióanyag-koncentráció különböző régióival érintkeznek, különböző szerkezeti állapotú és vastagságú gyémántfilmeket növesztve, ami a gyémántanyag egyenetlenségét okozza. A (nem homogén) rezgési jellemzők, mint például a vastagság vagy a keménység, egyenetlen eloszlást mutatnak, majd a gyémánt vékonyréteget eltávolítják a formából, létrehozva a gyémánt rezgési filmet. A gyémántanyagok szerkezeti állapotai közé tartozik a mikrokristály (mikrokristály), a nanokristály (nanokristály) és így tovább.

A jelen találmány szerint gyártott gyémánt vibrációs film keménysége és vastagsága nem egyenletes, a középső terület keménysége magas, a szélső terület keménysége alacsony, a középső terület vastagsága nagy, a szélső terület vastagsága pedig kicsi. Az egyes részek rezgési jellemzőit a keménység befolyásolja, és a vastagság hatása eltérő természetes frekvenciákkal rendelkezik, így a gyémánt membrán nagyobb sávszélességgel rendelkezhet.

A rajzok leírása

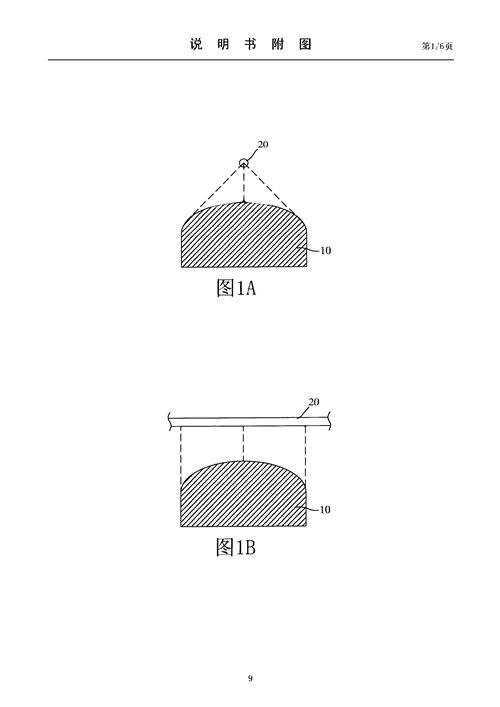

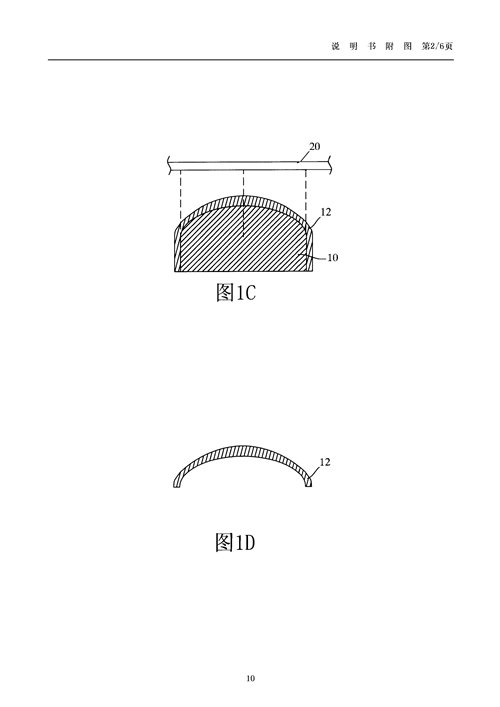

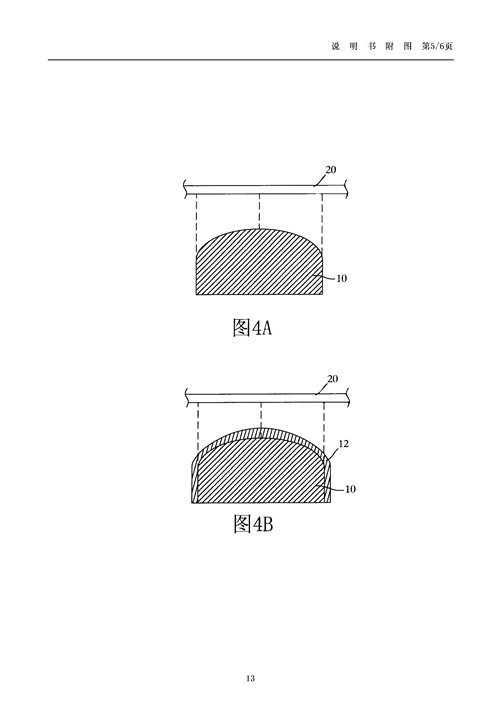

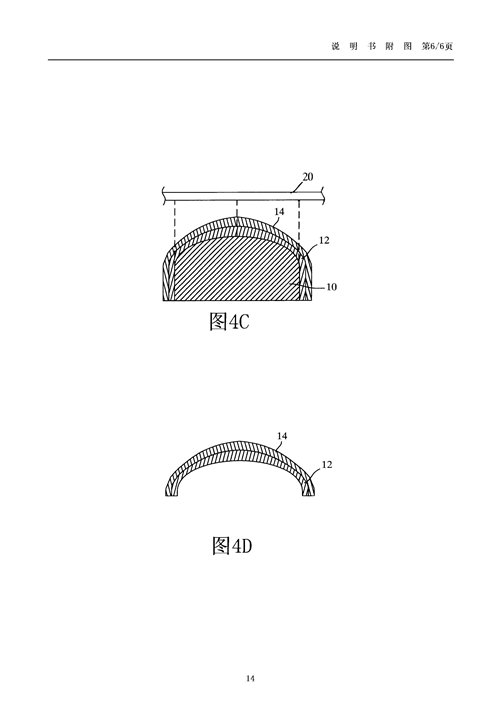

Az 1A-1D ábrák a jelen találmány első előnyös megvalósítási módjának gyártási folyamatát mutatják vázlatosan;

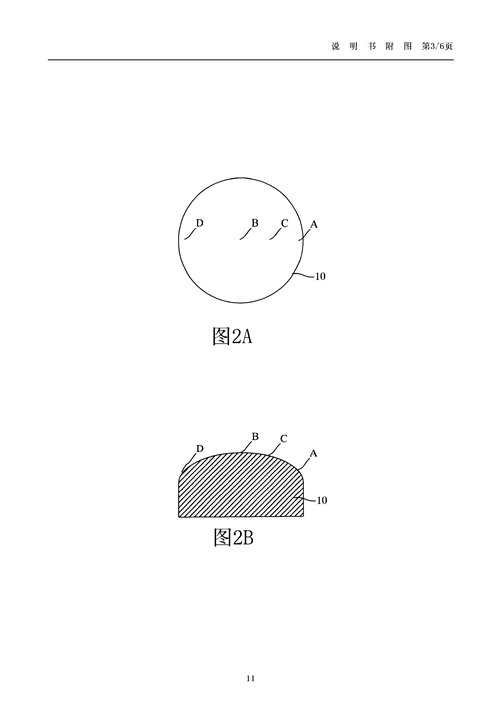

A 2A. ábra az első előnyös kiviteli alak szerinti öntőforma felülnézete;

A 2B. ábra az első előnyös kiviteli alak szerinti öntőforma oldalnézete;

A 3. ábra az első előnyös megvalósítási mód és a korábbi technika frekvencia- és térfogatelemzési ábrája; és

A 4A-4D. ábrák a jelen találmány első előnyös megvalósítási módjának gyártási folyamatát mutatják vázlatosan.

Köztük referencia jelek:

10 forma

12 Első rezgési réteg

14 másodperces vibrációs réteg

20 hőálló huzal

A, B, C, D forma felülete

Közzététel ideje: 2023. június 30.