Une membrane vibrante en diamant et son procédé de fabrication consistent à faire passer une énergie non uniforme (par exemple, un fil résistif thermique, un plasma ou une flamme) qui excite un gaz dissocié au-dessus d'un moule. La distance entre la surface incurvée du moule et cette énergie non uniforme induit différents effets de chauffage. Lors du dépôt du matériau diamanté sur la surface du moule, la croissance du diamant est inégale, ce qui confère à la membrane vibrante en diamant des caractéristiques de vibration non homogènes et, par conséquent, une bande passante audio plus large.

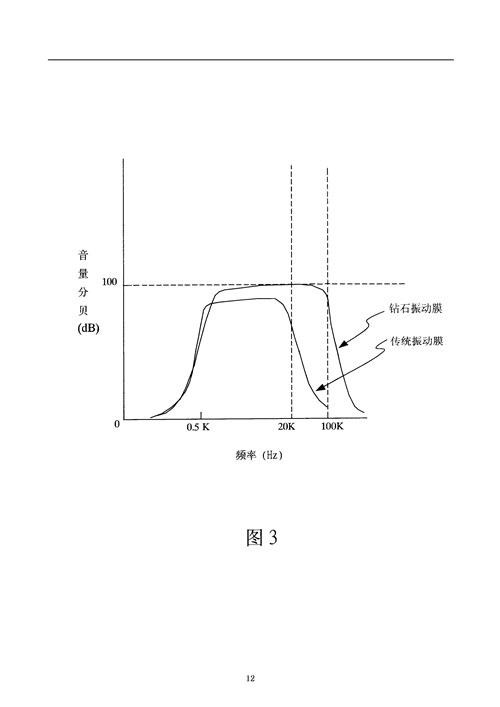

Lors du choix du matériau du diaphragme, les principaux critères sont la dureté et les caractéristiques d'amortissement. La dureté détermine la fréquence propre du matériau : plus la dureté est élevée, plus la fréquence propre est élevée ; inversement, plus la dureté est faible, plus la fréquence propre est basse. Les matériaux présentant de bonnes caractéristiques d'amortissement permettent une réponse vibratoire plus régulière de la membrane, ce qui contribue à un niveau de pression acoustique plus homogène.

Les matériaux traditionnellement utilisés pour les membranes vibrantes comprennent le papier, les polymères, les métaux (Be, Ti, Al), la céramique, etc. Le papier et les polymères présentent de bonnes caractéristiques d'amortissement, mais leur faible rigidité et leur fragilité limitent leur fréquence de fonctionnement maximale. Bien que les membranes métalliques offrent une meilleure dureté, les métaux à haute dureté comme le béryllium et le titane sont coûteux et difficiles à travailler. Les matériaux céramiques souffrent également de procédés de frittage complexes. Grâce à ses excellentes propriétés mécaniques et à sa grande résistance, le diamant est idéal pour la fabrication de diaphragmes légers et rigides, et peut être utilisé dans les haut-parleurs de moyenne et haute fréquence. Le son recherché est généré par la fréquence de vibration du diaphragme. Plus cette fréquence est élevée, plus les exigences en matière de résistance mécanique et de qualité du diaphragme sont strictes ; l'utilisation du diamant permet d'atteindre cet objectif.

De manière générale, une membrane vibrante possède une limite supérieure de fréquence de réponse. Cependant, qu'elle soit en diamant ou en d'autres matériaux, sa fréquence naturelle est limitée à une plage spécifique en raison des propriétés globales uniformes du matériau, ce qui restreint sa bande passante. Les caractéristiques d'amortissement et la rigidité ne peuvent être modifiées à volonté, ce qui limite la qualité sonore et le timbre. Par conséquent, pour couvrir la gamme de fréquences audible par l'oreille humaine, il est généralement nécessaire d'utiliser plusieurs membranes présentant des bandes passantes et des limites supérieures de fréquence différentes afin d'obtenir un rendu sonore optimal. Ainsi, une technologie antérieure consiste à fabriquer la membrane vibrante par sections, en utilisant différents matériaux. La partie centrale est constituée d'un matériau à haute dureté, tandis que l'anneau extérieur est en matériau à faible dureté. Ces deux parties sont ensuite assemblées pour former une membrane unique. Cette membrane présente ainsi deux duretés et épaisseurs différentes, permettant de couvrir une bande passante plus large. Toutefois, l'épaisseur de la membrane vibrante est généralement extrêmement faible, et l'assemblage s'avère complexe. Si son application doit se faire aux matériaux diamantés, sa technologie de liaison et son agent de liaison posent de très gros problèmes, ce qui rend son application aux matériaux diamantés difficile.

Afin de résoudre les problèmes susmentionnés, la présente invention propose un film vibrant en diamant et son procédé de fabrication, qui permet de modifier la dureté, l'épaisseur et les caractéristiques d'amortissement de différentes régions du film vibrant en diamant, de sorte qu'il présente des caractéristiques de vibration non uniformes et couvre une large gamme de fréquences.

Selon la membrane vibrante en diamant et son procédé de fabrication divulgués dans la présente invention, un moule à surface incurvée est prévu, et une énergie non homogène qui excite un gaz dissocié traverse le haut du moule pour générer une température élevée afin de chauffer le moule de sorte que la surface du moule présente une distribution de température inégale.

Par exemple avec

1. Le fil de résistance thermique est le point central (la zone d'énergie la plus élevée), et la concentration de la substance de réaction présente une distribution annulaire inégale.

2. En raison des effets de la longueur d'onde, de l'amplitude et des ondes stationnaires sur le plasma excité par l'énergie à haute fréquence, la concentration des substances réactives présente une forme sphérique avec une distribution non uniforme.

3. L'énergie de la flamme diminue à partir de la zone centrale, et la concentration des substances réactives présente une distribution divergente inégale.

La température et la concentration de la substance de réaction générées par l'énergie précédente diminuent rapidement et successivement vers l'extérieur. Par conséquent, différentes zones de la surface du moule entrent en contact avec différentes concentrations de substance de réaction, ce qui entraîne la croissance de films de diamant présentant des états structuraux et des épaisseurs variés. Le matériau diamanté présente ainsi des caractéristiques vibratoires non uniformes (non homogènes), telles que l'épaisseur ou la dureté, qui sont distribuées de manière non homogène. Une fois le film mince de diamant démoulé, il forme le film vibratoire de diamant. Les états structuraux des matériaux diamantés comprennent les microcristaux, les nanocristaux, etc.

Selon le film vibrant en diamant fabriqué selon la présente invention, sa dureté et son épaisseur ne sont pas uniformes : la dureté est élevée au centre et faible en périphérie, et l’épaisseur est importante au centre et faible en périphérie. Les caractéristiques vibratoires de chaque partie sont influencées par la dureté et l’épaisseur, ce qui induit des fréquences propres différentes et permet ainsi au diaphragme en diamant d’avoir une bande passante plus large.

Description des dessins

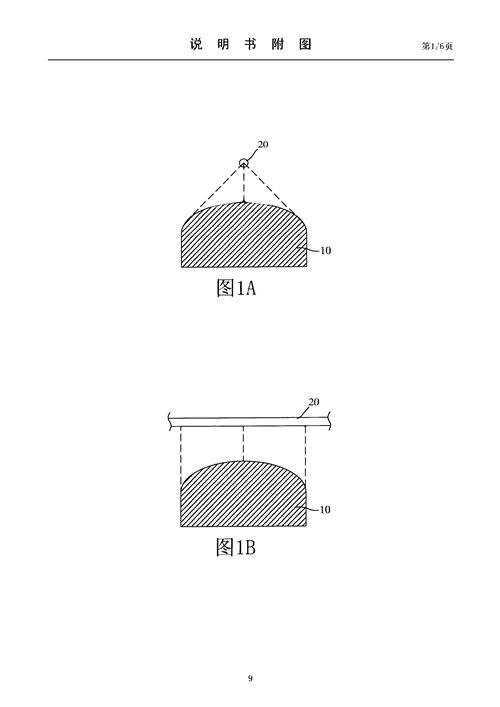

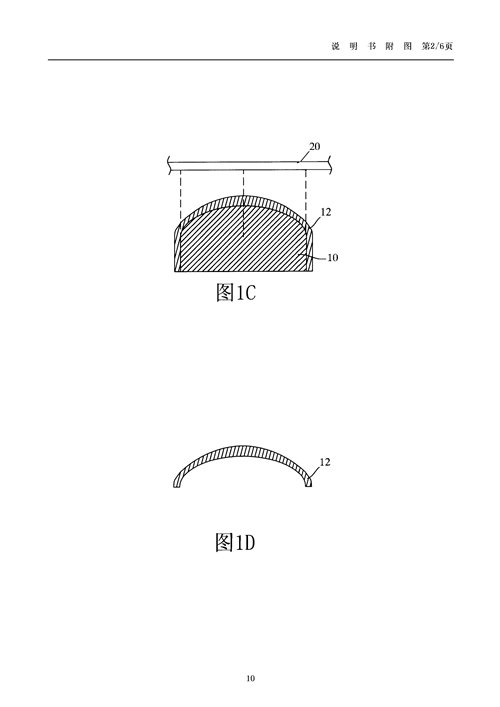

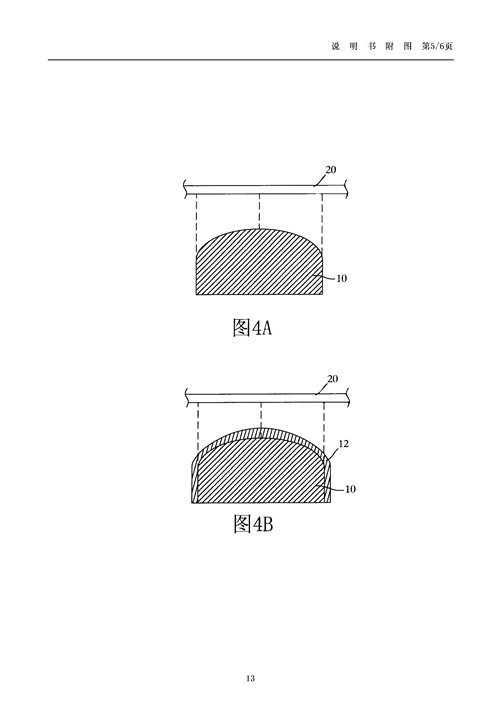

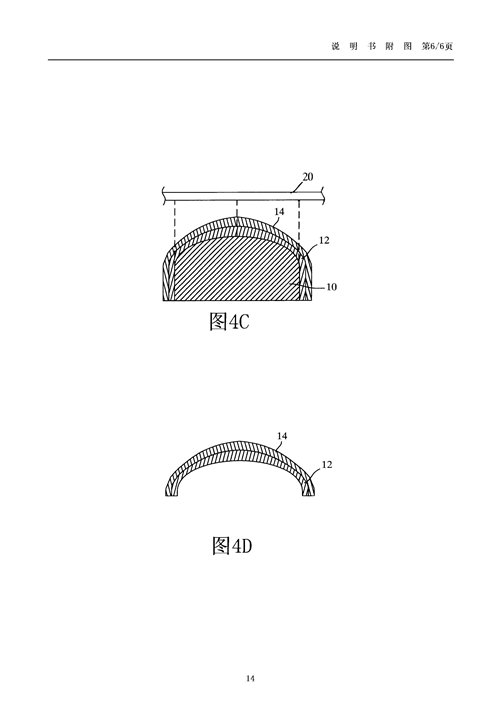

1A-1D sont des schémas du processus de production du premier mode de réalisation préféré de la présente invention ;

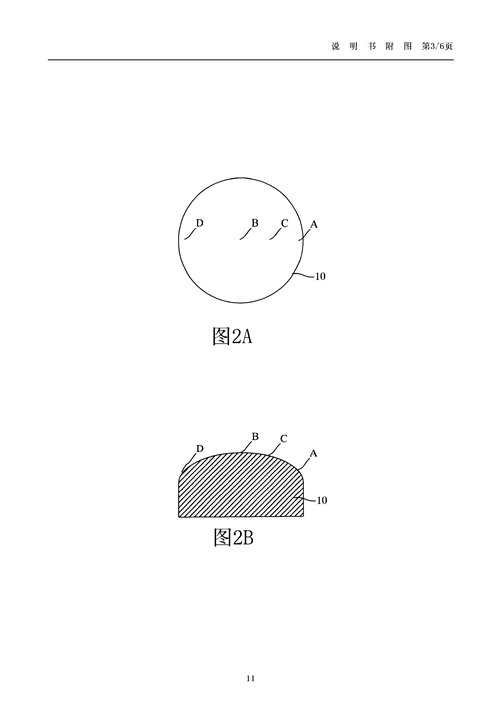

La figure 2A est la vue de dessus du moule du premier mode de réalisation préféré ;

La figure 2B est la vue latérale du moule du premier mode de réalisation préféré ;

La figure 3 est la figure d'analyse de fréquence et de volume du premier mode de réalisation préféré et de l'état de la technique ;

Les figures 4A à 4D sont des schémas du procédé de fabrication du premier mode de réalisation préféré de la présente invention.

Parmi eux, les panneaux de référence :

10 moules

12 Première couche vibratoire

14e couche vibratoire

20 fils de résistance thermique

Surface du moule A, B, C, D

Date de publication : 30 juin 2023