Eine Diamantschwingungsmembran und ihr Herstellungsverfahren nutzen eine ungleichmäßige Energiezufuhr (z. B. durch einen thermischen Widerstandsdraht, Plasma oder eine Flamme), die ein dissoziiertes Gas über einer Form anregt. Durch die unterschiedlichen Abstände zwischen der gekrümmten Oberfläche der Form und der Energiezufuhr werden verschiedene Erwärmungseffekte erzielt. Beim Aufbringen des Diamantmaterials auf die Formoberfläche verläuft das Wachstum des Diamantmaterials unterschiedlich, wodurch die Diamantschwingungsmembran inhomogene Schwingungseigenschaften und somit eine größere Audiobandbreite aufweist.

Bei der Auswahl des Membranmaterials sind Härte und Dämpfungseigenschaften die wichtigsten Kriterien. Die Härte bestimmt die Eigenfrequenz des Materials: Materialien mit hoher Härte weisen eine relativ hohe Eigenfrequenz auf, während Materialien mit geringer Härte eine niedrige Eigenfrequenz besitzen. Materialien mit guten Dämpfungseigenschaften ermöglichen ein gleichmäßigeres Schwingungsverhalten der Membran und somit einen gleichmäßigeren Schalldruckpegel.

Gängige Materialien für Schwingmembranen sind traditionell Papier, Polymerkunststoffe, Metalle (Be, Ti, Al), Keramik usw. Papier und Polymere weisen zwar gute Dämpfungseigenschaften auf, sind jedoch wenig steif und anfällig für Beschädigungen. Ihre geringe Härte begrenzt zudem die maximale Betriebsfrequenz. Metallische Schwingmembranen sind zwar härter, jedoch sind hochharte Metalle wie Be und Ti teuer und schwierig zu verarbeiten. Auch Keramikmaterialien erfordern aufwendige Sinterverfahren. Aufgrund seiner hervorragenden mechanischen Eigenschaften und Festigkeit eignet sich Diamant für die Herstellung leichter, hochsteifer Membranen und kann in Mittel- und Hochfrequenzlautsprechern eingesetzt werden. Der gewünschte Klang wird durch die Schwingungsfrequenz der Membran erzeugt. Je höher die Schwingungsfrequenz, desto höher die Anforderungen an die mechanische Festigkeit und Qualität der Membran. Durch die Verwendung von Diamant als Membranmaterial kann dieses Ziel erreicht werden.

Generell besitzt eine schwingende Membran eine obere Grenze ihrer Resonanzfrequenz. Unabhängig davon, ob die Membran aus Diamant oder anderen Materialien besteht, ist ihre Eigenfrequenz aufgrund der einheitlichen Materialeigenschaften auf einen bestimmten Bereich begrenzt, was ihre Bandbreite einschränkt. Die Dämpfungseigenschaften und die Steifigkeit lassen sich nicht beliebig verändern, was die Klangqualität und die Klangfarbe beeinflusst. Um den vom menschlichen Ohr wahrgenommenen Frequenzbereich abzudecken, ist es daher üblicherweise erforderlich, mehrere Membranen mit unterschiedlichen Bandbreiten und oberen Grenzfrequenzen gleichzeitig einzusetzen, um den besten Klang zu erzielen. Aus diesem Grund gibt es im Stand der Technik ein Verfahren, bei dem die schwingende Membran aus verschiedenen Materialien segmentiert wird. Der zentrale Teil der Membran besteht aus einem Material mit hoher Härte, der äußere Ring aus einem Material mit niedriger Härte. Diese beiden Teile werden dann zu einer einzigen schwingenden Membran zusammengefügt. Diese Membran weist gleichzeitig zwei unterschiedliche Materialhärten und -dicken auf und kann eine größere Bandbreite abdecken. Die Dicke der Membran ist jedoch üblicherweise extrem gering, was das Zusammenfügen erschwert. Sollte es auf Diamantmaterialien angewendet werden, stellen die Bindungstechnologie und das Bindemittel große Probleme dar, weshalb die Anwendung auf Diamantmaterialien nicht einfach ist.

Um die oben genannten Probleme zu lösen, schlägt die vorliegende Erfindung eine Diamantschwingfolie und deren Herstellungsverfahren vor, mit dem die Härte, Dicke und Dämpfungseigenschaften verschiedener Bereiche der Diamantschwingfolie verändert werden können, sodass sie ungleichmäßige Schwingungseigenschaften aufweist und einen großen Frequenzbereich abdeckt.

Gemäß der in der vorliegenden Erfindung offenbarten Diamantschwingmembran und ihrem Herstellungsverfahren wird eine Form mit gekrümmter Oberfläche bereitgestellt, und eine inhomogene Energie, die ein dissoziiertes Gas anregt, strömt durch die Oberseite der Form, um eine hohe Temperatur zu erzeugen, die die Form erhitzt, sodass die Oberfläche der Form eine ungleichmäßige Temperaturverteilung aufweist.

Zum Beispiel mit

1. Der Wärmewiderstandsdraht ist der Mittelpunkt (der Bereich mit der höchsten Energie), und die Konzentration der Reaktionssubstanz weist eine ungleichmäßige Ringverteilung auf.

2. Aufgrund der Einflüsse von Wellenlänge, Amplitude und stehenden Wellen auf das durch hochfrequente Energie angeregte Plasma weist die Konzentration der reagierenden Stoffe eine sphärische Form mit ungleichmäßiger Verteilung auf.

3. Die Flammenenergie nimmt von der Mitte nach außen ab, und die Konzentration der reagierenden Stoffe weist eine ungleichmäßige, divergente Verteilung auf.

Die durch die oben genannte Energie erzeugte Temperatur und Reaktionssubstanzkonzentration nehmen nach außen hin rasch ab. Dadurch kommen unterschiedliche Bereiche der Formoberfläche mit unterschiedlichen Konzentrationen der Reaktionssubstanz in Kontakt, wodurch Diamantfilme mit unterschiedlichen Strukturzuständen und Dicken entstehen. Dies führt zu einer Inhomogenität des Diamantmaterials und somit zu einer ungleichmäßigen Verteilung der Schwingungseigenschaften, wie z. B. Dicke oder Härte. Anschließend wird der Diamantdünnfilm aus der Form entnommen, um den Diamantschwingungsfilm zu erhalten. Die Strukturzustände von Diamantmaterialien umfassen Mikrokristalle, Nanokristalle usw.

Gemäß der vorliegenden Erfindung weist die Diamantschwingfolie eine ungleichmäßige Härte und Dicke auf. Die Härte im mittleren Bereich ist hoch, die am Rand niedrig; die Dicke ist im mittleren Bereich groß und am Rand gering. Die Schwingungseigenschaften der einzelnen Bereiche werden durch Härte und Dicke beeinflusst, was zu jeweils unterschiedlichen Eigenfrequenzen führt. Dadurch kann die Diamantmembran eine größere Bandbreite aufweisen.

Beschreibung der Zeichnungen

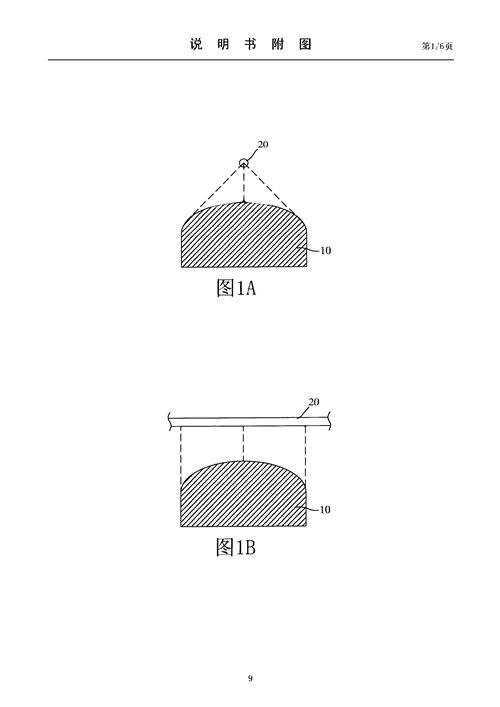

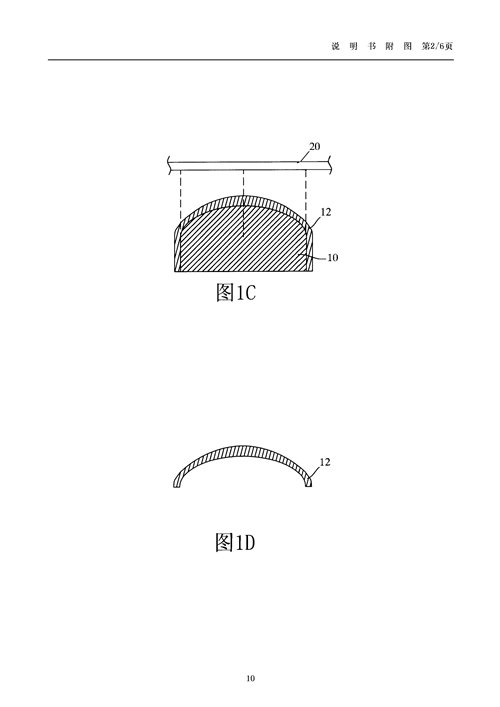

Die Abbildungen 1A-1D zeigen schematische Darstellungen des Produktionsprozesses der ersten bevorzugten Ausführungsform der vorliegenden Erfindung;

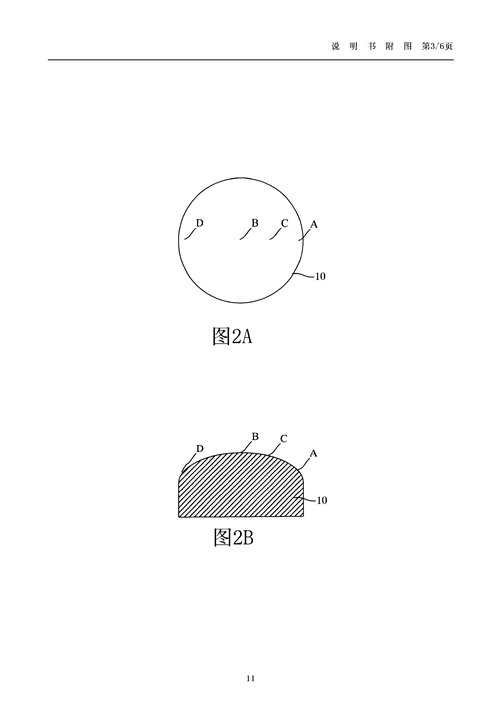

Abb. 2A ist die Draufsicht auf die Form des ersten bevorzugten Ausführungsbeispiels;

Abb. 2B ist die Seitenansicht der Form des ersten bevorzugten Ausführungsbeispiels;

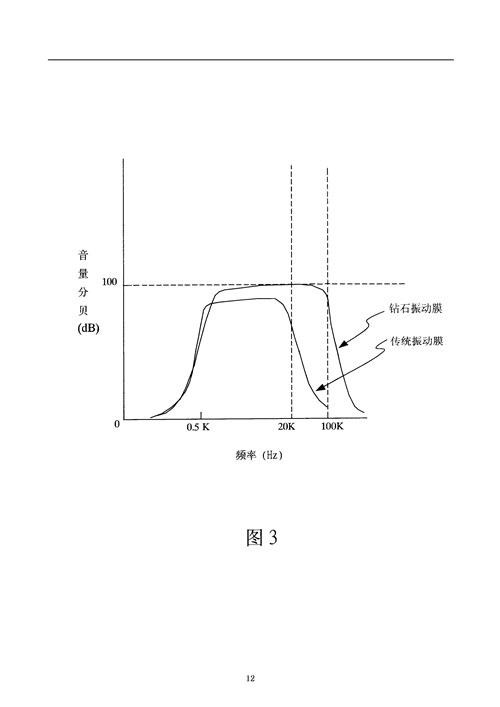

Abbildung 3 zeigt die Frequenz- und Volumenanalyse des ersten bevorzugten Ausführungsbeispiels und des Standes der Technik; und

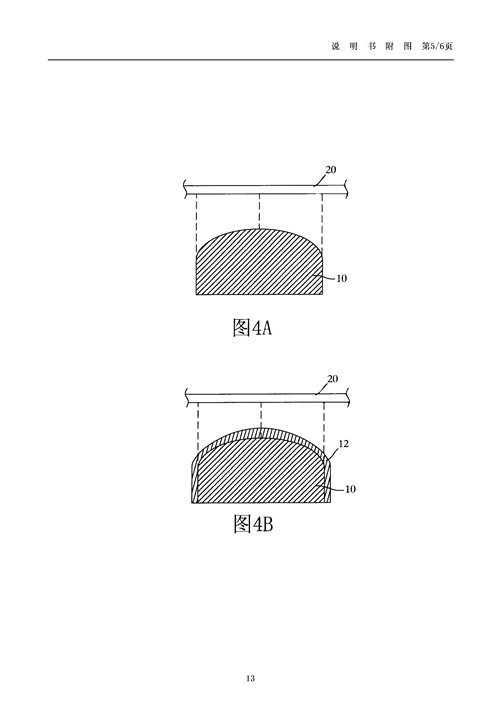

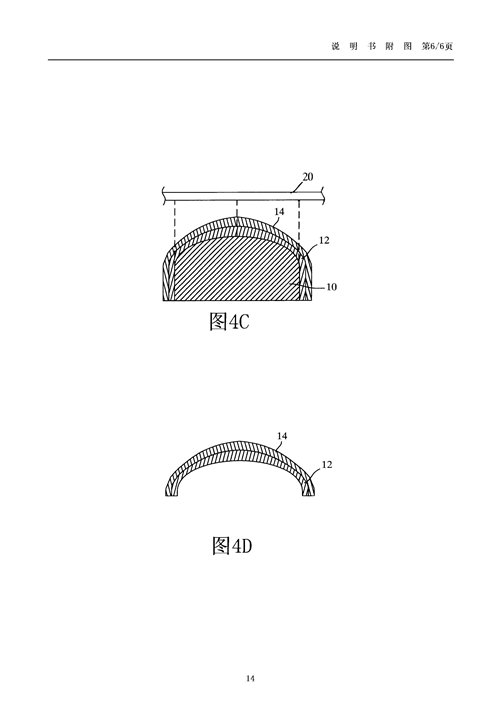

Die Abbildungen 4A-4D zeigen schematische Darstellungen des Herstellungsprozesses der ersten bevorzugten Ausführungsform der vorliegenden Erfindung.

Darunter Bezugszeichen:

10 Formen

12 Erste Schwingungsschicht

14. Zweite Vibrationsschicht

20 Wärmewiderstandsdraht

Formoberfläche A, B, C, D

Veröffentlichungsdatum: 30. Juni 2023